Energieeffizienz von Pumpen

Sparen bei KaltwasseranlagenMit einem Anteil von über 10 % am gesamten weltweiten elektrischen Energieverbrauch trägt der Betrieb von Pumpen erheblich zu den CO2-Emissionen bei. Allein im gewerblichen Umfeld sind derzeit weltweit über 110 Mio. Pumpen im Einsatz. Dies zeigt, wie wichtig es ist, elektrisch angetriebene Pumpen hinsichtlich ihrer Energieeffizienz genauer unter die Lupe zu nehmen, wenn nach wirksamen Möglichkeiten der Emissionsreduzierung gesucht wird.

Im gewerblichen Umfeld sind weltweit über 110 Mio. Pumpen im Einsatz – energieeffizient arbeiten davon die wenigsten. Somit bieten sich hierbei teils große Einsparpotentiale, die zur Emissonsreduzierung beitragen können. Dieser Tatsache wird durch die politischen Institutionen mittlerweile Rechnung getragen, indem immer striktere Vorschriften hinsichtlich der Energieeffizienz von Pumpen erlassen werden. Besonders hervorzuheben sind hier zwei EU-Verordnungen aus dem Jahr 2009. Erstens: die EU-Verordnungen (EG) Nr. 640/2009, die die „Anforderungen an die umweltgerechte Gestaltung von Elektromotoren“ festlegt. Zweitens: die EU-Verordnung (EG) Nr. 641/2009, die die „Anforderungen an die umweltgerechte Gestaltung von externen Nassläufer-Umwälzpumpen und in Produkte integrierten Nassläufer-Umwälzpumpen“ festlegt. Die EU stellt beide Verordnungen unter der Webseite http://eur-lex.europa.eu/de/index.htm zum Download zur Verfügung.

EU-Verordnung tritt in Kraft

Da die EU-Verordnung (EG) Nr. 640/2009 (Anforderungen an die umweltgerechte Gestaltung von Elektromotoren) bereits am 16. Juni 2011 in Kraft tritt, ist diese Verordnung sowohl für Motorenhersteller als auch für Anlagenplaner, -errichter und -betreiber gleichermaßen von erheblicher Relevanz.

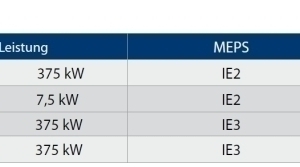

Mit der Verordnung werden verbindliche Mindestwirkungsgradklassen für Drehstromasynchronmotoren vorgeschrieben. Diese Mindestanforderungen, auch MEPS genannt (Minimum Efficiency Performance Standards), basieren auf den in der internationalen Norm IEC 60 034-30 definierten IE-Wirkungsgradklassen IE1-IE3 (IE = International Efficiency). Die Grenzwerte der Klassen sind teilweise mit den in Europa verbreiteten eff-Klassen des Normungsgremiums CEMEP (European Committee of Manufacturers of Electrical Machines and Power Electronics) vergleichbar (Abb. 1).

Die „Inverkehrbringung“ von Motoren ohne die entsprechende neue IE-Klassifizierung ist ab den in der untenstehenden Tabelle gezeigten Stichtagen in der Europäischen Union nicht mehr zulässig. Einzige Alternative stellt die Verwendung von umrichtergespeisten Motoren dar: Hier lässt die EU-Verordnung bei der IE3-Klasse eine Abweichung auf die nächst schlechtere Klasse IE2 zu (Abb. 2).

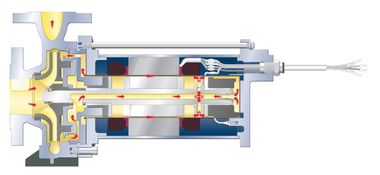

Selbstverständlich ist von dieser EU-Verordnungen (EG) Nr. 640/2009 auch der Markt der Trockenläufer-Pumpen direkt betroffen, denn die neuen Vorschriften für Motoren sind auch hier in vollem Umfang anzuwenden.

Der Pumpenhersteller Grundfos (www.grundfos.de) hat entsprechend reagiert und die neue EU-Verordnung zum Anlass genommen eine komplett neue Motorenserie zu entwickeln: Unter der Bezeichnung „Grundfos Blueflux“ wird ab sofort ein hocheffizientes, speziell für Pumpenanwendungen entwickeltes Sortiment an motorentechnologischen Lösungen angeboten, das die Anforderungen der EU-Verordnung sogar übererfüllt. Zu erkennen ist die neue Hocheffizienz-Technologie am Grundfos „blueflux“-Label (Abb. 3).

Überdimensionierte Pumpen

Wendet man sich von der globalen, regulativen Betrachtungsweise hin zur lokalen, objektbezogenen Betrachtung der Energieeffizienz von Pumpen, wird schnell deutlich, dass neben Umweltschutzaspekten für den Anlagenbetreiber natürlich auch der Kostenaspekt eine wichtige Rolle spielt. Auch bei diesem Aspekt steht der Wirkungsgrad von Pumpen und ihrer Motoren im Fokus, denn dieser beeinflusst in erheblichem Maße die Energiekosten im Betrieb.

Führt man allerdings an bestehenden Anlagen Untersuchungen durch, zeigt sich, dass häufig bereits bei der Dimensionierung der Pumpen der Grundstein für einen ineffizienten Betrieb gelegt wird: Pumpen werden häufig überdimensioniert. Der Grund ist vielfach die fehlende Kenntnis des tatsächlich erforderlichen Volumenstroms und des tatsächlich auftretenden Druckverlustes in der Anlage. Nicht selten wird auf zunächst korrekt berechnete Werte auch ein „Sicherheitszuschlag“ aufgeschlagen. Die Folge: Die Anlage wird „lebenslänglich“ mit zu hohem Pumpen-Förderstrom und/oder zu hoher Pumpen-Förderhöhe betrieben. Ein fehlerhafter hydraulischer Abgleich oder ein nachträglicher Umbau einer Anlage können ebenso die Ursache für einen derartigen Missstand sein.

Die Folgen einer Überdimensionierung sind gravierend: Bei einer Erhöhung des Förderstroms steigt der Druckabfall im Rohrnetz quadratisch an und die Leistungsaufnahme der Pumpe schnellt dabei mit der dritten Potenz nach oben. Eine Verdopplung des Förderstroms beispielsweise zieht also den achtfachen Leistungsbedarf der Pumpe nach sich. Die falsche Dimensionierung einer Pumpe kann somit dramatische Folgen für den Geldbeutel und die Umwelt haben. Im Zweifelsfall empfiehlt sich deshalb Messungen an der Anlage durchzuführen, um derartige Missstände zu identifizieren. Grundfos bietet hier mit seinem Dienstleistungsprodukt „Pump Audit“ eine Hilfestellung für Anlagenbetreiber, die der unerkannten Energieverschwendung zu Leibe rücken wollen (http://net.grundfos.com/doc/webnet/pump_audit/ ). Beim „Pump Audit“ wird die Anlage messtechnisch analysiert und Einsparpotentiale werden identifiziert (Abb. 4).

Überdimensionierung „herauskühlen“

Die energetisch katastrophalen Folgen einer Pumpen-Überdimensionierung, insbesondere in Kaltwasseranlagen, werden jedoch erst in vollem Ausmaß deutlich, wenn man sich die Frage stellt, was mit der Antriebsenergie passiert, die die Pumpe an das Fördermedium überträgt. Die Antwort lautet: In einem geschlossenen System wird die gesamte von der Pumpe übertragene Leistung im Fördermedium letztendlich in Wärme umgewandelt. Das bedeutet: Auch die gesamte von der Pumpe erzeugte hydraulische Leistung muss letztendlich durch den Kälteerzeuger aus dem Medium wieder „herausgekühlt“ werden. Bei einer angenommenen Leistungszahl des Kälteerzeugers von COP=3 (coefficient of performance) muss also pro kW hydraulischer Pumpenleistung zusätzlich etwa 0,3 kW Leistung bei der Kälteerzeugung aufgewendet werden. Wird dieser Effekt berücksichtigt, kann eine Überdimensionierung von Pumpen also auch noch eine fatale „Kettenreaktion“ zur Folgen haben.

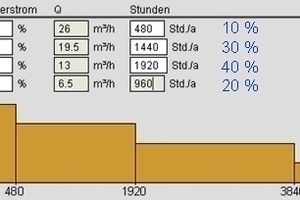

Besondere Aufmerksamkeit verdienen bei Effizienzbetrachtungen volumenvariable Anlagen. Zunächst gilt festzuhalten, dass in vielen volumenvariablen Anlagen der Volllastbetrieb eher die Ausnahme darstellt und der Teillastbetrieb der Normalfall ist. Das heißt: Die Anlage wird sehr häufig mit reduziertem Förderstrom betrieben. Der Grund hierfür kann eine reduzierte Nutzung (Nutzereingriff), aber auch das Auftreten von inneren oder äußeren Lasten (z.B. Fremdwärme-/-kälteeintrag) sein. Dieser Zusammenhang wird in einem Belastungsprofil dargestellt, das die zeitliche Verteilung der unterschiedlichen Förderströme in der Anlage z.B. über den Zeitraum eines Jahres zusammenfasst (Abb. 5).

Einsparpotential nutzen

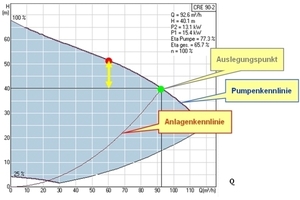

Auf den ersten Blick liegt in den Teillast-Betriebszuständen ein erhebliches Einsparpotential, denn ein reduzierter Förderstrom sollte eine deutlich reduzierte Antriebsleistung der Pumpe erfordern. Tatsächlich werden derartige Anlagen aber immer noch sehr häufig mit Pumpen betrieben, die eine Nutzung dieses Einsparpotentials gar nicht erlauben: mit ungeregelten Pumpen. Warum ungeregelte Pumpen insbesondere in volumenvariablen Anlagen erhebliche Energieverschwendung verursachen, zeigt die folgende Betrachtung: Teillastbetrieb wird durch Eingriff der Regel- bzw. Drosselorgane herbeigeführt, die Anlagenkennlinie wird hierdurch „steiler“. Als Folge davon „wandert“ der Betriebspunkt der ungeregelten Kreiselpumpe gemäß ihrer Kennlinie „nach oben“ (Abb. 6). Das heißt: Eine ungeregelte Pumpe erzeugt bei zunehmender Drosselung des Förderstroms eine immer größere Förderhöhe. Diese Zunahme der Förderhöhe ist in den meisten Fällen unerwünscht, denn sie verursacht unnötigen Energieverbrauch. In der Praxis kann es hierdurch sogar zu Funktionsstörungen in der Anlage kommen, zum Beispiel durch zu hohen Druckabfall an Ventilen.

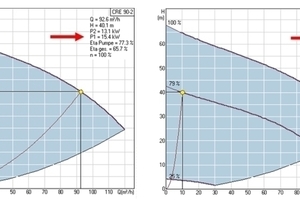

Der Schlüssel zu einem effizienteren Pumpenbetrieb ist die Anpassung der Pumpendrehzahl an den jeweiligen Lastzustand: Wird durch die hydraulischen Regel- bzw. Drosselorgane der Anlage der Förderstrom reduziert, reagiert die Regelung der Pumpe mit einem Absenken der Drehzahl auf diese Änderung des Förderstroms. Das Diagramm zeigt ein Beispiel der Konstantdruckregelung, bei der durch Drehzahlanpassung die Leistungsaufnahme im Teillastfall auf etwa ein Drittel reduziert werden kann (Abb. 7).

Bewertung der Amortisationszeit

Bei Bestandsanlagen ist es in der Praxis allerdings häufig schwierig, exakte Aussagen über das Einsparpotential durch Drehzahlregelung zu treffen, denn das Belastungsprofil und damit die zeitliche Verteilung des hydraulischen Leistungsbedarfs sind schlicht und einfach nicht bekannt. Abhilfe schafft in einem solchen Fall wiederum eine Messdatenerfassung an der Anlage. Hierbei wird über einen Zeitraum von einem Tag bis hin zu mehreren Wochen das tatsächliche Anlagen- und Nutzerverhalten erfasst. Das bei diesen Messungen ermittelte Lastprofil erlaubt dann eine Aussage darüber, welches Potential durch die Drehzahlregelung genutzt werden könnte und wie schnell sich ein Austausch einer ungeregelten gegen eine geregelte Pumpe amortisieren würde. Auch hier kann das bereits erwähnte „Pump Audit“ Unterstützung leisten, denn die Anlagenanalyse ergibt häufig Optimierungsmöglichkeiten mit Amortisationszeiten von unter einem Jahr!

Um diese grundsätzliche Überlegung noch stärker zu vermitteln, startet die Grundfos-Gruppe derzeit weltweit das „Energy Movement“. Unter dem Motto „Meet the Energy Challenge Now“ ist es das Ziel über die oben beschriebenen immensen Einsparpotentiale aufzuklären.