Kältetechnik für den zarten Schmelz

Die Kältezentrale von Lindt & Sprüngli in Aachen

Das Schweizer Unternehmen Lindt & Sprüngli ist weltweit bekannt als Anbieter von Premiumschokoladen. Zu den fünf europäischen Ländern, in denen Lindt-Schokolade hergestellt wird, gehört auch Deutschland. Das Werk in Aachen wurde bereits mehrfach erweitert und auch 2014 wurde eine neue Produktionshalle in Betrieb genommen. Bei der Schokoladenproduktion kommt der Kältetechnik eine besondere Rolle zu, so auch in Aachen, wo für die neue Produktionshalle mit vier R134a-Anlagen und drei NH3-Anlagen eine Gesamtleistung von fast 5 MW benötigt wird.

Bei der Produktion von Schokoladen ist die Einhaltung von exakt definierten Produktionsbedingungen verbunden mit hohen Anforderungen an die Hygiene äußerst wichtig. Die Schokoladenherstellung ist ein hoch technisierter Vorgang, bei dem die Kältetechnik eine wichtige Rolle spielt – so auch im Aachener Werk von Lindt & Sprüngli, wo die Firma HSV Kälte-Klima-Lüftungstechnik GmbH aus Baesweiler bei Aachen (www.hsvklima.de) für die Kälte- und Klimatechnik verantwortlich ist.

Exakte Temperaturen erforderlich

Der Kälte-/Klima-Fachbetrieb HSV Kälte-Klima-Lüftungstechnik beschäftigt 55 Mitarbeiter und bietet das komplette Spektrum der Gebäudetechnik an – von der klassischen Kältetechnik über Lüftungstechnik, Klimatechnik (hier ist HSV der umsatzstärkste Daikin-Partner in NRW) bis hin zur Königsdisziplin Reinraumtechnik. Die Bereiche Heizung, Sanitär und Rohrleitungsbau werden ebenfalls geplant und angeboten, aber mit Unterstützung von Partnerunternehmen abgewickelt. Der Kundenstamm besteht fast ausschließlich aus Industrieunternehmen, die Geschäftsführer Heinz-Josef Lentzen mit seinem Team durch Kompetenz und Qualität zu überzeugen sucht: „Perfektion ist unser Anspruch. Durch Know-how, jahrzehntelange Erfahrung und den Einsatz kompetenter Mitarbeiter können wir höchsten Qualitätsansprüchen gerecht werden.“

Mit guter Leistung und fachlicher Kompetenz hat Heinz-Josef Lentzen auch die Verantwortlichen bei Lindt schon mehrfach überzeugen können. Die Firma HSV betreut das Aachener Lindt-Werk schon seit vielen Jahren und kennt durch einen Vollwartungsvertrag für alle Kälte-, Klima- und Lüftungsanlagen das Werksgelände wie die eigene Westentasche. Die allermeisten dieser Anlagen wurden auch von den Baesweiler Kältespezialisten geplant und installiert. 2013 und 2014 wurde der Umfang der zu betreuenden Anlagen noch einmal deutlich erweitert. Im Zuge des Neubaus einer Produktionshalle entstand auch eine neue Kältezentrale, in der Kälteanlagen mit einer Gesamtleistung von fast 5 MW errichtet wurden. Eine derart hohe Kälteanforderung mag überraschen, denkt man bei der Schokoladenherstellung doch eher an das Erhitzen der Zutaten, um diese im flüssigen Zustand formbar zu machen. Es besteht jedoch ein hoher Kältebedarf sowohl für die Kühlung der Produktionsmaschinen als auch für die Klimatisierung der Produktionsräume und die Lagerung. Veränderungen der Luftfeuchte und -temperatur in der Halle sind genauso wenig zu tolerieren wie Schwankungen bei der Kaltwassertemperatur und -menge, die für die Produktionsmaschinen benötigt werden.

Kälte auf engstem Raum

Als die Firma HSV im Jahr 2013 die erste Planung für die neu zu errichtende Werkshalle vornahm, stand für die Kältezentrale ein Raum zur Verfügung, in dem eine R134a-Kältemaschine mit einer Leistung von 600 kW für die Erzeugung von Kaltwasser (8 °C/14 °C) zur Klimatisierung der Halle und eine NH3-Anlage für die Solekühlung (-3 °C/+2 °C) mit 500 kW zur Maschinenkühlung untergebracht werden sollten. Bereits kurz nach Beauftragung und schon nach Beginn der Montageplanung durch HSV entschied sich die Fa. Lindt eine Aufstockung der Halle vorzunehmen. Hieraus ergab sich dann ein Kälteleistungsbedarf von 3400 kW Kaltwasserbedarf und 1800 kW Solebedarf. Dass eine etwaige Erhöhung der Kälteleistung erforderlich werden könnte, wurde schon zu einem frühen Zeitpunkt der Planung erkannt. Daher hatte die Firma HSV rund um Inhaber Heinz-Josef Lentzen ein modulares Kältekonzept entwickelt, bei dem die Anlage mitwachsen konnte. Was hingegen leider nicht mitwachsen konnte, war das Platzangebot für die Kältezentrale. Es musste also eine Lösung gefunden werden, wie vier R134a-Kälteanlagen mit je 850 kW und drei NH3-Kälteanlagen mit je 600 kW mit den dazugehörigen Pumpen, Pufferspeichern, Hydraulische Weichen, größeren Lüftungsleitungen zur Abführung der Maschinenabwärme etc. auf der gleichen Fläche untergebracht werden konnten wie bei der Erstplanung.

Die R134a-Maschinen stellten hinsichtlich des Platzbedarfs keine größeren Probleme dar, bei den NH3-Anlagen ergab sich jedoch ein enormes Platzproblem aufgrund der notwendigerweise üblichen großen Abscheider- und Verdampferabmessungen. Zudem wurden durch die Toxizität von Ammoniak höchste Anforderungen an die Betriebssicherheit der Maschinen gestellt. Aufgrund der besonderen Herausforderungen wird daher im weiteren Bericht ein besonderer Fokus auf die Kältetechnik rund um die Ammoniakanlagen gelegt.

Als langjähriger Partner beauftragte die Fa. HSV die Firma compact Kältetechnik aus Dresden (www.compact-kaeltetechnik.de) als Spezialisten für qualitativ hochwertigen Anlagenbau mit dem Bau der sieben Kältemaschinen – der größte Einzelauftrag der compact-Firmengeschichte, aber auch einer der Aufträge mit den größten Herausforderungen. Die Grenzen des Maschinenraums waren unerbittlich und so lauteten die Reaktionen von HSV auf die ersten Entwürfe für die NH3-Anlagen: „Kleiner!“, Noch immer zu groß!“, „Zu wenig Platz für Montage und Servicearbeiten!“. Gemeinsam wurde getüftelt und optimiert, bis letztlich u.a. durch die Entscheidung für die Verwendung von U-Rohr-Verdampfern der Fa. Alfa Laval (www.alfa-laval.com) eine Lösung gefunden werden konnte. Wartungsarbeiten an den Kältemaschinen sind zwar nun aufgrund der komprimierten Unterbringung der erforderlichen Komponenten kein Vergnügen, aber die gewünschte Kälteleistung konnte letztendlich im Technikraum untergebracht werden.

Nicht minder ambitioniert war der Zeitplan, den es zu realisieren galt – sowohl bei HSV als auch beim Lieferanten compact. War der Ausbau ursprünglich auf drei Jahre angesetzt, wurde dieser schließlich auf ein Jahr reduziert. Baubeginn für die Gebäudetechnik war Februar 2013, im Mai wurden die Kältemaschinen bei compact geordert und bereits im Oktober 2013 war das Allermeiste fertig gestellt, so dass Lindt mit der Einrichtung der Produktionsstraßen beginnen konnte. Die einzelnen Etagen des Werks konnten planmäßig in Betrieb gehen.

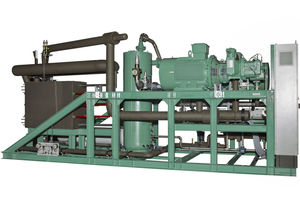

Beschreibung der R134a-Klimakaltwassersätze

Die vier luftgekühlten Klimakaltwassersätze mit dem Kältemittel R134a bestehen aus je zwei halbhermetischen Schraubenverdichtern (Bitzer „CSH9573-180Y, www.bitzer.de), zwei Kältemittelsammlern mit je 228 l Inhalt, einem Zweikreisverdampfer in Rohrbündelbauart von Alfa Laval und einem Schaltschrank zur Leistungsversorgung und Steuerung der Kältemaschine. Um die Effizienz der Kältemaschinen zu erhöhen, wurde ein Economizer mit Kältemitteleinspritzung und Unterkühlung des flüssigen Kältemittels vorgesehen. Die Kältemitteleinspritzung in den Rohrbündelverdampfer erfolgt über ein elektronisches Expansionsventil (Emerson Alco „EX-8, www.emersonclimate.com). Die luftgekühlten Verflüssiger sind im Außenbereich aufgestellt.

Leistungsdaten je R134a-Kälteanlage (Gesamtleistung: 3400 kW):

Kältemittel: R134a

Kälteleistung: 850 kW

Leistungsaufnahme: 228 kW

Verdampfungstemperatur: +3 °C

Kondensationstemperatur: +45 °C

Kälteträger: Wasser

Kälteträgertemperatur Eintritt: +14 °C

Kälteträgertemperatur Austritt: +8 °C

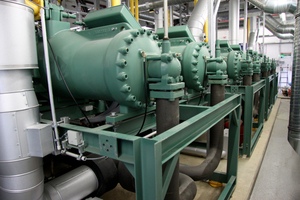

Beschreibung der Ammoniakanlagen

Bei der NH3-Kälteanlage handelt es sich um drei separate, leistungsgeregelte, luftgekühlte, einstufige Ammoniakkälteanlagen (je 600 kW Kälteleistung) mit je zwei offenen Schraubenverdichtern (Bitzer „OSKA 8571-K“), zwei Menzelmotoren mit je 110 kW, einem Ölabscheider und Ölkühler, 300 l Kältemittelsammler, U-Rohr-Verdampfer (Alfa Laval) und einem Schaltschrank. Die Ammoniakanlagen arbeiten in Verbundschaltung, haben eine Verdampfungstemperatur von -6 °C und eine Kondensationstemperatur von +42 °C. Die Verdampfung erfolgt direkt in den überfluteten U-Rohr-Plattenwärmetauschern. Die installierten Schraubenverdichteraggregate sind jeweils auf einem Stahlgrundrahmen montiert. Die beiden Schraubenverdichter saugen das verdampfte Ammoniakgas aus den Verdampfern ab und fördern es in die Verflüssigungssysteme. Die Verflüssigung des komprimierten Ammoniakgases erfolgt in den auf dem Dach aufgestellten luftgekühlten Verflüssigern. Die Schraubenverdichter sind mit einem zweistufigen Ölabscheider und einem Ölkühler verbunden und haben ein theoretisches Fördervolumen von je 410 m3/h je Verdichter. Zur Kühlung des Kältemaschinenöls ist auf dem Schraubenverdichteraggregat ein Ölkühler mit 90 kW Leistung installiert. Dieser Ölkühler wird durch Kühlsole, welches vom Glykolkreislauf mittels einer Pumpe dem Ölkühler zugeführt wird, gekühlt. Als Kälteträger dient Wasser mit 30 % Propylenglykol (Eintritt +2 °C).

Die Verdichter werden nach der Verdampfungstemperatur geregelt. Die Verdichter und Leistungsstufen werden elektronisch über einen eingebauten elektronischen Verbundregler zu- und abgeschaltet. Die Verflüssigungsdruckregelung erfolgt ebenfalls elektronisch. Bei steigendem Kondensationsdruck werden stufenlos die EC-Motoren der Lüfter des Verflüssigers hoch- oder runtergeregelt. Wird der maximal zulässige Kondensationsdruck erreicht, wird die Verdichterleistung automatisch zurückgefahren, um einer Notabschaltung vorzugreifen. Erst wenn diese Maßnahmen keinen Erfolg bringen, erfolgt die Notabschaltung über den Sicherheitsdruckbegrenzer.

In dem auf dem Dach des Gebäudes montierten Verflüssiger wird das gasförmige Kältemittel aus den Schraubenverdichtern unter Wärmeabgabe an die Umgebungsluft verflüssigt. Es handelt sich um Hochleistungs-Axial-Verflüssiger horizontaler Bauart des Herstellers Thermofin (www.thermofin.de) mit vertikaler Luftrichtung. Die Verflüssiger wurden so ausgelegt, dass geringe Antriebsleistungen ausreichen, um eine maximale Verflüssigerleistung zu erreichen. Wichtig war es auch, dass die Verflüssiger möglichst leise ihren Dienst tun, da direkt an das Werksgelände eine Wohnbebauung angrenzt. Bei den Lüfterantrieben handelt es sich um drehzahlgeregelte EC-Motoren, die mit einem 0-10 V-Signal stetig angesteuert werden. Die Ventilatoren gehen nur in Betrieb, wenn der Verflüssigungsdruck über den Einstellwert steigt. Die maximale Verflüssigerleistung beträgt bei 36 °C Außentemperatur 680 kW, hierbei ist eine elektrische Antriebsleistung von nur 14,4 kW erforderlich (Volllast). Bei 32 °C Außentemperatur (DIN-Auslegung) und einer Verflüssigerleistung von 680 kW beträgt die elektrische Antriebsleistung 5,52 kW. Bei 26 °C Außentemperatur und 680 kW Verflüssigerleistung reduziert sich die Leistungsaufnahme bereits auf 2,64 kW. Hieraus ergeben sich eklatant gute Leistungsziffern.

Das flüssige Kältemittel strömt mittels Schwerkraft aus den Verflüssigern in den angeschlossenen Vorlagebehälter (Kältemittelsammler) und von dort zum Niederdruck-Regler (Motorregelventil). Der Füllstands-Regler mit Niveaugeber von RTK (www.rtk.de) leitet alles verflüssigte Kältemittel direkt in den U-Rohrverdampfer mit untergebautem Plattenwärmetauscher. Über das Einspritzventil wird der Füllstand im Plattenapparat und der Verdampfungsdruck geregelt.

Bei dem Verdampfer handelt sich um ein überflutetes Platten-Verdampfer-Modul mit U-Rohr–Abscheider-Einheit. Um höchste Effizienz zu erreichen, wurden hier die Technologien des Platten-Verdampfers mit einem U-Rohr-Abscheider kombiniert.

Dies ergibt geringe Temperaturdifferenzen zwischen Verdampfungs- und Kälteträgeraustrittstemperatur; die Verdampfungstemperatur kann somit möglichst nahe der Medientemperatur gefahren werden und die Kältemittelmenge reduziert werden. Dies verbessert die Leistungsziffer der Maschine enorm.

In dem Verdampfer verdampft durch Fallüberflutung das Kältemittel NH3, indem es dem Glykol-Wasser-Gemisch Wärme entzieht. Der entstehende Kältemitteldampf gelangt in das U-Rohr über dem Plattenverdampfer und wird von den Schraubenverdichtern abgesaugt.

In der am U-Rohrverdampfer angebauten Ölfalle wird das sich absetzende Kältemaschinenöl in einem Behälter gesammelt, welcher dann zeitabhängig über ein Magnetventil mit Heißgas beaufschlagt wird. Das Öl und das Kältemittel werden aus dem Behälter herausgetrieben und gelangen in einen Durchflusswärmetauscher. Hierin wird das eventuell noch flüssige Kältemittel verdampft und zusammen mit dem Öl dem Saugstutzen des Schraubenverdichters zugeführt. Der U-Rohr-Abscheider ist mit einer Flüssigkeitsstandskontrolle ausgerüstet. Das senkrechte Zulaufrohr wirkt als Flüssigkeitssäule und als Standrohr für die Anzeige der Füllhöhe.

Durch Verwendung des überfluteten Plattenverdampfer-Moduls ergeben sich mehrere Vorteile:

verbesserte Abscheideeffizienz mittels Schwerkraft und Radialeffekt,

vernachlässigbare interne Druckverluste,

kompakte Ausführung, geringe Ammoniakfüllung und geringe Stillstandsfüllung,

minimale statische Höhendifferenzen für den Ammoniakkreislauf erlauben geringe Temperaturdifferenzen und führen zu einer hohen Systemeffizienz,

geringe Bauhöhe und kompaktes Profil erlauben die Fertigung und Installation des Plattenverdampfer-Moduls als eine Einheit.

Die Masterregelung erfolgt über eine Regler-Kombination „iChill IC 200 L“ und einen Verbundregler „XC1015D-1C01F“ für die Druck- und Verdichtersteuerung. Es handelt sich um programmierbare digitale Regler der Fa. Dixell (www.emersonclimate.com), die ausschließlich für Kältemaschinensteuerungen entwickelt wurden. Die Regler verfügen über einen „Visograph“. Die Regelung erfolgt über Proportionalband und Neutralzonenregelung, die Anzeige von Temperatur und Druck mit hinterlegten Dampftafeln für das Kältemittel NH3 liefert eine präzise Information über die Anlage. Die Regelung bietet Möglichkeiten des reduzierten Sollwertes für einen Energiesparmodus, einen dynamischen Sollwert, Regelung der Unterkühlung, Speicherung und Anzeige der letzten 100 Alarmmeldungen sowie weitere spezielle Algorithmen für die Energieeinsparung. Das Standardkommunikationsprotokoll ist ModBUS-RTU.

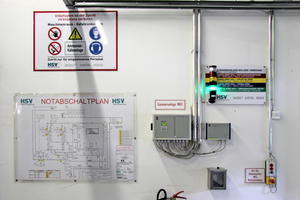

Sicherheit und Vermeidung von Kältemittelemissionen

Jeder Maschinensatz ist mit maximaler Sicherheitstechnik ausgerüstet, um einen Austritt von Kältemittel oder Öl zu vermeiden. Jeder Kältekreislauf besitzt hierzu Sensoren zur Druckmessung, jeweils auf der Hoch- und Niederdruckseite mit Weiterleitung an den Zentralregler. Im Zentralregler sind alle maximalen Betriebsdrücke im Normalbetrieb hinterlegt. Werden unzulässige Drücke erreicht, wird die Anlage kontrolliert, abgeschaltet und der Betreiber mittels Störmeldung informiert.

Sollte dieses System versagen, so schalten mechanische Druckschalter (Pressostate) die Anlage ebenfalls ab. Hierbei befindet sich auf der Niederdruckseite ein ND-Wächter und auf der Hochdruck Seite ein HD-Wächter. Sollten auch diese Einrichtungen versagen, ist auf der Hochdruckseite als dritte Überwachungsstufe ein HD-Begrenzer installiert. Dieser ist nur mit einem Werkzeug rücksetzbar, sodass sichergestellt ist, dass beim Ansprechen der dritten Sicherheitsstufe nur eine befähigte Person eine erneute Inbetriebsetzung erreichen kann.

Gegen Überdruck in flüssigkeitsgefüllten Druckbehältern sind Sicherheitsventile und Berstplatten montiert. Bei unkontrollierbaren Druckerhöhungen in der Anlage schützen Sicherheitsventile die Kältemaschine. Hier sind wiederum zwei Stück auf der HD-Seite installiert (Sammler) und zwei Stück auf der ND-Seite (Verdampfer). Vor den Sicherheitsventilen sind Berstscheiben mit einer Zwischenraumüberwachung eingebaut; diese garantieren eine absolute Dichtigkeit der Sicherheitsventile. Die Zwischenraumüberwachung erkennt eine defekte Berstscheibe und signalisiert dies in Form einer Störmeldung. Als letzte Überwachungseinrichtung befindet sich in der Abblasesammelleitung noch eine NH3-Sonde mit Aufschaltung auf die Gaswarnanlage. Hierüber würde eine Undichtigkeit der SI-Einrichtungen sofort erkannt. Die Gaswarnanlage überwacht des Weiteren den Maschinenraum auf NH3-Konzentrationen. Eine Minimalstandsüberwachung erkennt am Füllstand die gesamte Füllmenge und warnt ebenfalls, wenn diese unterschritten wird. Der Solekreis wird mit einer PK-Messsonde überwacht, somit wird zuverlässig erkannt, wenn NH3 in den Solekreis abwandern würde (Durchbruchsüberwachung).

Dass bereits die gelieferten Kältemaschinen den höchsten Sicherheitsanforderungen in Bezug auf Material und Verarbeitung genügen, dafür steht die Firma compact als Lieferant gerade. Und da compact als anerkannter Schweißfachbetrieb über die erforderlichen Zulassungen verfügt, wurden die R717-Kaltsolesätze auch schon mit CE-Kennzeichnung geliefert. Aber auch die R134a-Anlagen wurden mit den gleichen hohen Anforderungen wie die NH3-Anlagen gebaut. „Sowohl die NH3- als auch die R134a-Anlagen sind absolut dicht“, sind sich Heinz-Josef Lentzen und compact-Vertriebsleiter Gerhard Gregor sicher.

Neben den beschriebenen anlagentechnischen Möglichkeiten entwickelte die Firma HSV zusätzlich eine ausführliche Gefährdungsbeurteilung für den Maschinenraum, in dem die NH3-Anlagen untergebracht sind. Fluchtwege, Notrufeinrichtungen, Notabschaltplan, Sicherheitshinweise, Kompensations- und organisatorische Maßnahmen mussten erarbeitet und mit Sachverständigen abgestimmt werden. So wurde z.B. die Vorgabe erarbeitet, dass bei Arbeiten auf einer Hebebühne im NH3-Maschinenraum immer eine zweite Person am Boden anwesend sein muss und für die Arbeiter ist das Mitführen einer Fluchtmaske Pflicht, die im Falle eines Ammoniakaustritts den Arbeitern genügend Zeit lässt, den Raum zu verlassen. In der Gefährdungsbeurteilung werden alle denkbaren Gefahren, die im Maschinenraum auftreten könnten, erfasst, bewertet und mit entsprechenden Maßnahmen beschrieben.

Fazit

Der Werksneubau der Firma Lindt & Sprüngli konnte durch frühzeitiges und enges Zusammenspiel aller Beteiligten trotz mehrfacher Umplanungen fristgerecht realisiert werden. Die Anlage mit 5 MW Kälteleistung, bestehend aus vier R134a- und drei NH3-Kältemaschinen, wurde dank intensiver Vorplanung und Optimierungsarbeit durch die Firmen HSV und compact Kältetechnik so verdichtet gebaut, dass sie einem eigentlich viel zu kleinen Technikraum Platz finden konnte. Die gesamte Kälte- und Lüftungstechnik erfüllt die Vorgabe des Betreibers nach größtmöglicher Energieeffizienz, Betriebs- und Anlagensicherheit. Dank modernster Kältetechnik kann die Firma Lindt auch in Zukunft mit Produkten überzeugen, mit denen sie sich in den fast 170 Jahren ihrer Firmengeschichte einen Namen gemacht hat: Premiumschokoladen mit dem besonders zarten Schmelz.