Planung und Projektierung von Kühltürmen

Eigenschaften, Auswahl und Betrieb von Rückkühlwerken

Die Rückkühlanlage ist entscheidend für die Funktion und Effizienz der vorgeschalteten Prozesse, z.B. die Klimatisierung und Kälteerzeugung. Jedoch wird die Bedeutung der Rückkühlanlage für moderne Gebäude oft unterschätzt. Die gute Planung einer Rückkühlanlage erfordert ein breites Wissen aus den verschiedensten Fachdisziplinen, z. B. Thermodynamik, Akustik, Wasserchemie, Hygiene und Werkstoffkunde. Im kommerziellen Gebäudebereich kommt als weitere Anforderung eine gute Kommunikationsfähigkeit hinzu, um die Rückkühlanlage im Zusammenwirken mit den anderen Projektbeteiligten an einer günstigen Stelle im Gebäude mit dem erforderlichen Platzbedarf unterzubringen.

Bei kommerziellen Gebäuden nehmen der Kältebedarf und die Kältearbeit seit Jahren zu. Ursache hierfür sind die inneren Wärmelasten aus der IT-Ausstattung der Arbeitsplätze und der Beleuchtung sowie die aus der Arbeitsplatzverdichtung resultierende geringere Fläche je Arbeitsplatz. Im Bereich der äußeren Lasten ist festzustellen, dass zwar eine Verbesserung der Energiedurchlasswerte der Verglasungen und der Sonnenschutzeinrichtungen stattgefunden hat, dass diese jedoch durch den Architekturtrend zu größeren Glasflächen aufgehoben wurden. Für Gebäude ist deshalb immer ein Kühlungs-/Rückkühlungskonzept zu erarbeiten. Mit der europäischen Energiegesetzgebung (EPBD-, RES-, EUP-Verordnung) sind zudem die Gesichtspunkte der Nachhaltigkeit besonders zu berücksichtigen.

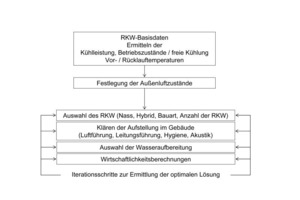

Planungsschritte für Rückkühlwerke

Bild 1 zeigt die Arbeitsschritte für die Planung einer RKW-Anlage. Die optimale Lösung für eine Planung wird in einem interaktiven, interdisziplinären Prozess gefunden. Hilfreich ist die Kenntnis der grundlegenden Zusammenhänge, auf deren Basis die notwendigen Detailfestlegungen zu treffen sind.

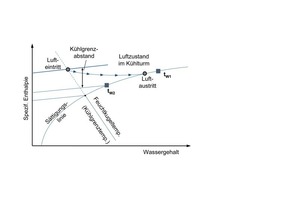

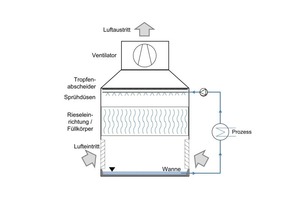

Bild 2 zeigt die thermodynamischen Zustandsänderungen in einem Kühlturm. Der Kühleffekt entsteht durch das Versprühen von Wasser, wobei ein Teil des Wassers verdampft und den Kühleffekt auslöst. Im Gegenstrom wird Luft aus der Umgebung entgegen der Richtung des herabrieselnden Wassers geleitet, dabei nimmt sie das verdampfte Wasser auf und erwärmt sich. Der hierzu erforderliche Ventilator wird entweder saug- oder druckseitig angeordnet. Das abzukühlende Wasser wird entweder offen, also direkt im Kühlturm, verdüst oder geschlossen in einem Wärmeaustauscher geführt. Damit sind die wesentlichen Bauarten von RKW beschrieben.

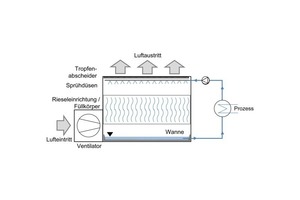

Bild 3 veranschaulicht den Aufbau der verschiedenen Typen von Rückkühlwerken sowie die Hauptkomponenten des jeweiligen Systems. Die Auswahl der Bauart ist hauptsächlich durch den Einsatzzweck und die Geometrie des Aufstellungsortes bestimmt. Geschlossene Systeme sind bei der direkten Kondensation von Kältemittel und bei Hybrid-RKW erforderlich.

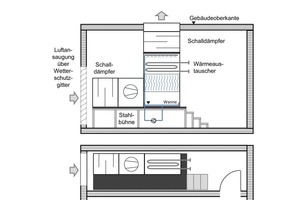

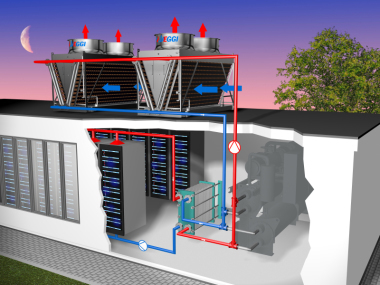

Bild 4 zeigt die Integration einer RKW-Anlage in die Dachzentrale eines Gebäudes. Das RKW steht in einem Bereich ohne Überdachung, der vierseitig durch Wände umbaut ist. Die Luftansaugung erfolgt über ein großzügig bemessenes Wetterschutzgitter. Das RKW ist auf einer begehbaren Stahlbühne montiert, die Umwälzpumpe ist unter dem RKW angebracht. Aus Schallschutzgründen sind saug- und druckseitige Schalldämpfer eingebaut.

Bemessung von Rückkühlwerken

Für die Abmessungen von RKW ist neben der thermischen Leistung die Festlegung der drei Größen Kühlwasser-Vorlauftemperatur, Kühlwasser-Rücklauftemperatur und Feuchtkugeltemperatur (Kühlgrenztemperatur) maßgebend. Die Differenz zwischen der Kühlwasser-Vor- und -Rücklauftemperatur nennt man auch Kühlzonenbreite, sie wird üblicherweise mit 5–6 K gewählt. Die Kühlwassertemperaturen sollten so niedrig wie möglich gewählt werden, damit die Kondensationstemperatur der nachgeschalteten Kältemaschine gering ist. Eine Absenkung der Kondensationstemperatur um 1 K erbringt eine COP-Verbesserung von 3 %.

Die Festlegung der Kühlwassertemperatur muss sich jedoch auch und hauptsächlich an der Feuchtkugeltemperatur orientieren, da diese von den klimatischen Bedingungen des Aufstellungsortes vorgegeben ist. Die Differenz zwischen Kühlwasser-Rücklauf- und Feuchtkugeltemperatur bezeichnet man als Kühlgrenzabstand. Er wird üblicherweise mit 5 K festgelegt, in der Praxis trifft man Kühlgrenzabstände zwischen 4 K und 7 K an.

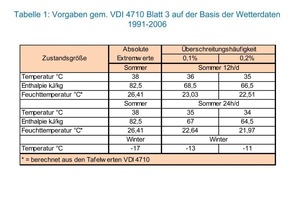

Nach wie vor werden von Kühlturmherstellern – falls man als Planer keine entsprechende Vorgabe macht – 21 °C als Bemessungs-Feuchtkugeltemperatur angegeben. Diese Festlegung ist durch die seit 1990 zu beobachtenden Temperatur- und Feuchtigkeitsanstiege der Außenluft nicht mehr haltbar. Das einschlägige Normenwerk berücksichtigt dies inzwischen. In der VDI 4710 Blatt 3 (2010) findet man für die Region Mannheim, zu der auch das Rhein-Main-Gebiet gehört, Grenztemperaturen entsprechend der nachfolgenden Tabelle 1. Die VDI-Richtlinie entstand aus den Daten des Deutschen Wetterdienstes für die Jahre 1991–2005.

Wasseraufbereitung und Wasserbehandlung

Für die eigentliche Funktion von Rückkühlwerken, der Abkühlung von Wasser, werden die thermodynamischen Vorgänge der Wärme- und Stoffübertragung zwischen Wasser und Luft ausgenutzt. Die beteiligten Stoffe liegen niemals in reiner Form vor. Die abgesaugte Luft kann mit Staub, organischen Substanzen aller Art und auch Gasen verunreinigt sein. Beim Kontakt mit dem verdüsten Wasser wird die Luft gewaschen, jedoch beinhalten die Kühlturmschwaden, die aus einem Gemisch aus Luft und Wassertröpfchen bestehen, im Prinzip die gleichen Inhaltsstoffe wie das Wasser. Das dem Kühlturm zugeführte Wasser enthält Kalk und sonstige gelöste Stoffe, Mikroorganismen sowie Chemikalien aus der Wasserbehandlung.

Der Kühleffekt, der durch das Verdampfen eines Teil des Wassers entsteht, führt zu einer Konzentrationserhöhung der Wasserinhaltsstoffe, die mittels einer Absalzeinrichtung kontinuierlich Wasser aus der Kühlturmwanne ableitet und durch die benötigte Menge an Wasser mit einer geringeren Konzentration der Wasserinhaltsstoffe ersetzt.

Eine wesentliche Beurteilungsgröße ist die Eindickungszahl. Sie ist der Quotient aus den Salzgehalten des Kühlturmwassers und des Zusatzwassers. Je weniger Salzgehalt das Zusatzwasser hat, desto höher ist die Eindickungszahl. Bei einem Nass-RKW mit einer Kühlleistung 1000 kW und einer Kühlzonenbreite von 5 K ist für die Erzeugung der Kühlung 1,44 m³/h Wasser zu verdampfen. Legt man eine Eindickungszahl von 3 zugrunde, so sind für die Absalzung weitere 0,77 m³/h bereitzustellen. Dazu ist der Sprühverlust hinzuzuaddieren, der vom Lieferanten erfragt werden muss. Bild 5 zeigt ein Rückkühlwerk mit den erforderlichen Einrichtungen zur Wasserbehandlung und Absalzung.

Am Anfang einer RKW-Planung steht eine Wasseranalyse, auf deren Basis die notwendige Wasserbehandlung auszuwählen ist. Bei größeren RKW-Anlagen ist es wirtschaftlich sinnvoll, das Rohwasser mit einer VE-Anlage, z.B. Umkehrosmose, aufzubereiten. Man reduziert dadurch wesentlich den Aufwand für die Stabilisatoren und die Absalzung bzw. den Wasserverbrauch insgesamt. Die Zugabe von Korrosionsschutz sowie der Biozideinsatz sind auch bei einer Vorkonditionierung erforderlich. Neben den chemischen Behandlungsmethoden bietet der Markt zahlreiche physikalische Behandlungsverfahren von Wasser an, die hier nicht weiter betrachtet werden sollen. Hinzuweisen ist auf die VDI 3803 Tabelle B3, in der Richtwerte für die Wasserinhaltsstoffe von RKW aufgelistet sind.

Hygieneaspekte bei Planung und Inbetriebnahme von RKW-Anlagen

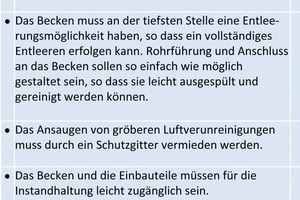

Die Legionellenbekämpfung bzw. das Unterbinden des Legionellenwachstums ist ein wesentlicher Punkt bei Planung und Betrieb Rückkühlwerken. Legionellen kommen im Wasser praktisch immer vor, sie sind im Temperaturbereich unterhalb 20 °C und oberhalb 50 °C unproblematisch. Im Temperaturbereich zwischen 25 und 35 °C, also im Bereich der normalen Arbeitstemperatur von Rückkühlwerken, finden die Legionellen nahezu ideale Wachstumsbedingungen. Wichtige Hinweise für die Planung enthält das Normenwerk der VDI 6022, Hygiene in raumlufttechnischen Anlagen, die in der nebenstehenden Tabelle 2 zu finden sind.

Es ist beabsichtigt, in der in Arbeit befindlichen VDI 4702 Blatt 2 die Aufgabenstellungen und Lösungen für die Wasserbehandlung in RKW-Anlagen umfassend bis hin zur Gefährdungsbeurteilung zu behandeln.

Ein außerordentlich wichtiger Teilbereich ist die Inbetriebnahme bzw. Wiederinbetriebnahme von RKW-Anlagen. Vor der Inbetriebnahme muss die ganze Anlage gereinigt und desinfiziert werden. Die Wasserbehandlung muss funktionstüchtig sein. Eine Inbetriebnahme bedeutet in der Regel einen diskontinuierlichen Betrieb der Anlagen. Es ist zu empfehlen, die hygienischen Zustände von RKW täglich zu kontrollieren und – für den Planer wichtig – den Bauherrn eindringlich auf die Notwendigkeit einer Betriebsführung bereits während der Inbetriebnahme und vor der eigentlichen Abnahme hinzuweisen.

Hybrid-Rückkühlwerke

Der Wasserverbrauch und die Wasserbehandlung sind bei Nass-RKW der größte Kostenblock. Setzt man statt Nass-Kühltürmen Hybrid-Kühltürme ein, so lassen sich die Wasserkosten erheblich reduzieren, allerdings sind die Investitionskosten und der Platzbedarf wesentlich höher.

An die Wasserbehandlung werden im Vergleich zum Nass-RKW höhere Anforderungen gestellt, da Hybrid-Rückkühlwerke das Wasser über Lamellenwärmeaustauscher versprühen und ein Zusetzen der Zwischenräume unbedingt vermieden werden muss. Aus diesem Grunde ist die Vollentsalzung erforderlich.

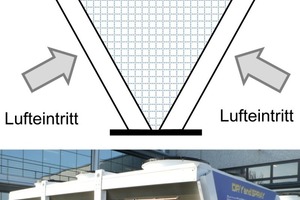

Der Platzbedarf für Hybrid-Rückkühlwerke ist um den Faktor 3–4 höher als bei Nass-RKW. Bezüglich der Aufstellung gelten prinzipiell die gleichen Aussagen wie für das Nass- Rückkühlwerk. Hybrid-Rückkühlwerke sind auf der Basis von Trockenkühltürmen aufgebaut. Die gebräuchlichste Form ist die V-förmige saugseitige Anordnung der Wärmeaustauscher. Die Ventilatoren befinden sich oben und werden horizontal angeordnet (siehe Bild 6).

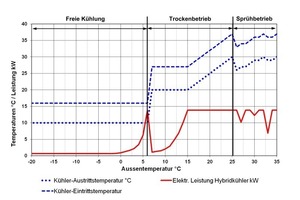

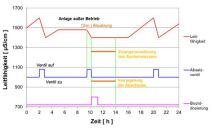

Hybrid-Rückkühlwerke werden vor allem in Verbindung ist der Betriebsart Freie Kühlung eingesetzt. Bild 7 zeigt das Diagramm eines Hybrid-Rückkühlwerkes mit der Leistung 450 kW über den gesamten Außentemperaturbereich. Es lassen sich die Betriebszustände Freie Kühlung, Trockenbetrieb und Sprühbetrieb unterscheiden. Im gezeigten Beispiel wird bis zur Außentemperatur 6 °C der Freikühlbetrieb genutzt. Die erforderliche Vorlauftemperatur von 10/16 °C kann bis zu einer Außentemperatur von +6 °C durch das Rückkühlwerk aufgebracht werden. Der Umschaltpunkt Freie Kühlung/Kältemaschinenbetrieb bzw. Trockenkühlung ist im Bild deutlich durch einen Leistungsanstieg des elektrischen Stromverbrauchs des Hybrid-RKW gekennzeichnet. Grund hierfür ist die maximale erforderliche Luftleistung. Dies erfordert, dass die Lüfter im Volllastbetrieb arbeiten.

Maßgebend für die hohe Leistung ist, dass im Betriebsfall Freie Kühlung das RKW Temperaturen produzieren muss, die der Kaltwassertemperatur entsprechen. Das Rückkühlwerk arbeitet hier als Kältemaschine. Im Umschaltpunkt auf Trockenbetrieb werden die Temperaturen auf die normalen Rückkühlwerk-Temperaturen erhöht. Bezüglich der Schallemissionen von Hybrid-RKW ist diese Betriebsart so kritisch wie der Volllastbetrieb.

Der zweite Umschaltpunkt befindet sich bei 26 °C. Bei diesem Punkt reicht die Trockenkühlung nicht mehr aus, es muss Wasser hinzugesprüht werden. Im gezeigten Beispiel ist diese Betriebsart lediglich an 250 Stunden pro Jahr erforderlich. Deutlich erkennt man oberhalb von 26 °C an den Temperaturschwankungen der Hybridkühler, dass hier Regelungsvorgänge der Drehzahlregelung der Ventilatoren und der Sprühpumpen stattfinden. Die Kühleraustrittstemperatur lässt sich mit Hybridkühlern gut ausregeln.

Hydraulische Einbindung von Rückkühlwerken

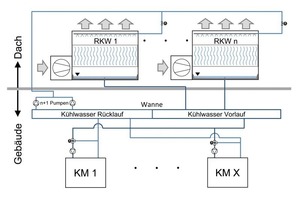

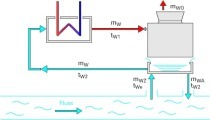

Bei der Planung von Rückkühlwerken ist nicht nur das Rückkühlwerk selbst, sondern die hydraulische Einbindung in den Kälteerzeugungsprozess bzw. die Freie Kühlung zu betrachten. In den Bildern 8 und 9 sind zwei Einbindungsvarianten dargestellt, die zwar aufwendig sind, jedoch einige technische Vorteile aufweisen.

Im Bild 8 ist die Hydraulik einer Anlage mit mehreren Nasskühltürmen zu sehen. Für den Kühlwasser-Vor- und -Rücklauf wird je ein Wasserbecken gebaut. Dieses Wasserbecken stellt eine hydraulische Trennung zwischen Kältemaschinen und den Rückkühlwerken dar. In den Fällen, in denen keine Kühlwasserbecken realisiert werden können, ist darauf zu achten, dass alle Kühltürme bzw. Kühlturmwannen auf dem gleichen Höhenniveau zu installieren sind, um das Zuströmen von Wasser aus den höhergelegenen RKW auf die niedriger gelegenen RKW zu verhindern.

Jede Kältemaschine erhält eine Kühlwasserpumpe, zum Ausgleich der schwankenden Kühlwassertemperaturen sind Mischventile erforderlich. Dies ist bei korrekter Planung einer Rückkühlanlage unabdingbar. Bei den Kühltürmen erkennt man, dass jedem eine Pumpe zugeordnet ist. Die Pumpen arbeiten zunächst auf eine gemeinsame Druckschiene, so dass ein Pumpenausfall leicht kompensiert werden kann bzw. dass jeder Pumpe ein beliebiges Rückkühlwerk zugeordnet werden kann.

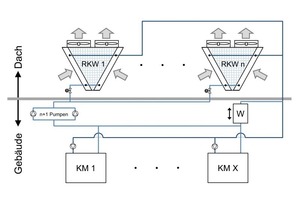

Bild 9 enthält ein Hydraulikschema für Hybrid-Rückkühlwerke. Hier ist der Einbau eines Kühlwasserbeckens nicht möglich, da der Kühlwasserkreislauf geschlossen ist. Es ist jedoch erforderlich, die Systeme Rückkühlung einerseits und Kältemaschine anderseits durch eine hydraulische Weiche zu trennen. Ansonsten gelten sinngemäß die gleichen Anforderungen wie beim Kühlwassersystem. Eine Ausnahme bilden die Mischventile an der Kältemaschine. Auf diese kann bei Einsatz einer hydraulischen Weiche in Verbindung mit einer Regelung der Kühlwassertemperatur verzichtet werden.

Schwadenbildung bei Nass-Rückkühlwerken

Die Schwadenbildung der aus RKW abströmenden, feuchten Luft ist physikalisch erklärbar und führt unter der Voraussetzung, dass die RKW-Anlage hygienisch einwandfrei betrieben wird, zu keinerlei Problemen. Es ist allerdings zu vermeiden, dass Kühltürmenschwaden infolge geeigneter Windströmungen in das Gebäude zurückströmen können.

Bild 10 zeigt das Abströmen von Schwaden vom Technikbereich auf dem Dach eines Hochhauses. Deutlich erkennt man, dass ein Teilstrom infolge der Wirbelbildung an der Dachkante nach unten umgelenkt wird, aber nicht zur Fassade zurückströmt. Bei entsprechenden Windgeschwindigkeiten und -richtungen ist eine Rückströmung zur Fassade möglich. Schwaden lassen sich unsichtbar machen, wenn man das Kühlwasser vor der Verdüsung über einen horizontal im oberen Teil des RKW liegenden Glattrohr-Wärmeaustauscher schickt. Der Kühlturm baut bei diesem Verfahren um ca. 1 m höher. Bei Hybrid-RKW tritt keine sichtbare Schwadenbildung auf.

Winterbetrieb von Rückkühlwerken

Der Winterbetrieb von RKW erfordert zusätzliche Maßnahmen zur Verhinderung des Einfrierens der RKW, da bei kommerziellen Gebäuden im Winter nur ein Teillastbetrieb vorliegt. Am einfachsten, jedoch energieintensivsten, ist die elektrische Beheizung der Kühlturmwanne. Darüber hinaus kann dieses Verfahren zu erheblichen hygienischen Problemen führen. Besser ist es, die nicht benötigten Kühltürme vollständig in eine frostfrei aufgestellte Wanne zu entleeren. Vor Wiederinbetriebnahme sind die entsprechenden hygienischen Kontrollen durchzuführen.

Energieeinsparung und energetische Bewertung

Energieeinsparungen bei Rückkühlwerken sind vor allem im Bereich der Antriebsmotoren für Ventilatoren und Umwälzpumpen möglich. Für die Lüfterantriebe von Nass-RKW sind aufgrund der hohen Antriebsleitungen FU-Regelungen möglich, bei Hybrid-RKW hat sich der EC-Motor durchgesetzt. Die Drehzahlregelung von Pumpen ist seit längerem Stand der Technik. Bei Standard-Nass-Rückkühlwerken werden diese Techniken eher selten eingesetzt, obwohl sich die Wirtschaftlichkeit beim Einsatz drehzahlgeregelter Ventilatoren immer als positiv herausstellt.

Der weitere Kostentreiber ist bei Nass-Rückkühlwerken der Wasserverbrauch. Es sollte bei jeder Planung Gegenstand einer Wirtschaftlichkeitsbetrachtung sein, welche Methoden der Wasseraufbereitung und -behandlung eingesetzt werden, was diese im laufenden Betrieb kosten und welche Möglichkeiten zur Einsparung von Wasser möglich sind. Der Einsatz von Regenwasser ist grundsätzlich möglich, jedoch sollte man nicht davon ausgehen, dass man Regenwasser in Rückkühlwerken ohne die vorher beschriebenen Wasserbehandlungsmaßnahmen einsetzen kann.

Bei kommerziellen Gebäuden hat sich inzwischen die Gebäudebewertung durchgesetzt. Am weitesten verbreitet sind das LEED- und das DNGB-Zertifikat. Es ist möglich, durch entsprechende Rückkühlwerke mit niedrigem Energieverbrauch und einem Wassermanagement bzgl. der Wassereinsparung zu einer günstigen Gebäudebewertung beizutragen.

Die Rückkühlwerke wurden von der europäischen Gesetzgebung – hier ist insbesondere die EuP-Richtlinie (Energy using Products) gemeint – noch nicht behandelt. Mittel- und langfristig ist jedoch vorgesehen, dass auch diese Geräte der EuP-Regelung unterworfen werden/12/. Es ist zu empfehlen, dass sich die Branche rechtzeitig des Themas annimmt.

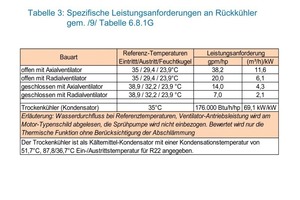

In den USA ist der ASHRAE-Standard 90.1 umzusetzen. Rückkühlwerke müssen die in Tabelle 3 enthaltenen Kennwerte erfüllen. Darüber hinaus müssen Ventilatoren mit einer Antriebsleistung von mehr als 7,5 hp (= 5,6 kW) die Möglichkeit besitzen, den Ventilator mit 2/3 oder weniger der Geschwindigkeit zu betreiben oder mittels Drehzahlregelung automatisch an die Kühlwasser-Austrittstemperatur bzw. die Kondensationstemperatur/den Druck des Kühlers anzupassen.

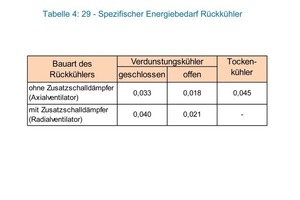

Die ASHRAE-Kennwerte sind auch Eckwerte für die LEED-Bewertung von Gebäuden. Eine vergleichbare Vorschrift gibt es in Deutschland bislang nicht. Lediglich in DIN V 18599, Teil 3, Tabelle 29, finden sich die nachfolgenden Werte/2/.

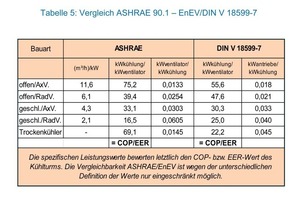

Die Werte von ASHRAE und DIN V 18599 lassen sich vergleichen, indem man die jeweiligen Tabellenwerte in Leistungszahlen umrechnet. Diese ist wie üblich als Quotient Ertrag und Aufwand zu definieren, bei Kühltürmen somit der Quotient aus Rückkühlleistung und Antriebsenergie. Die DIN V 18599 berücksichtigt hierbei die Summe aus Ventilator- und Pumpen-Antriebsleistung, während der Energieaufwand bei ASHRAE als Nennleistung des Ventilator-Antriebsmotors definiert ist.

In Tabelle 5 werden die so berechneten Leistungszahlen beider Regelwerke verglichen. Die energetische Betrachtung von Kühltürmen kann als Ergänzung zur Berechnung des CO2-Fußabdruckes von Rückkühlwerken, wie in /10/ und /11/ dargelegt, gewertet werden.

Die Kühlturm-Leistungszahl könnte letztlich in einem „Kühlturm-Energie-Label“ analog der Klassifikation A+, A, B etc. bei RLT-Zentralgeräten oder Gebäuden gemäß EnEV 2014 ausgedrückt werden. Dies ist nicht zuletzt für die mittelfristig absehbare CE-Zertifizierung bedeutsam.

Schließlich ist noch auf die vielfältigen Möglichkeiten zur Einbindung von RKW in energetische Gesamtkonzepte hinzuweisen. Es ist möglich, die Abwärme aus Nass-Rückkühlwerken zur Vorheizung im Bereich der Klimatechnik einzusetzen. Die Energiekosten für die Vorheizung sind in diesem Fall vernachlässigbar, die Wirtschaftlichkeit ist jedoch durch zum Teil hohe gerätetechnische Aufwendungen beeinträchtigt.

Es wird zunehmend vom Einsatz der Geothermie in der Gebäudekühlung berichtet. Anstatt die Abwärme aus Kältemaschinen über Rückkühlwerke an die Umgebung zu geben, wird die Wärme über Geothermiesonden dem Erdreich zugeführt. Dieser Betriebszustand gilt für den Sommer. Im Winter wird dann die eingespeicherte Wärme wieder mittels Wärmepumpe dem Heiznetz zugeführt. Allerdings bleiben Rückkühlwerke nach wie vor erforderlich, da es bei detaillierter Betrachtung Betriebszustände geben wird, bei denen die Geothermie nur eine Teillösung der Energieversorgung darstellen kann.

Schlussbemerkung

Bei entsprechender Konzeption und Planung sind Rückkühlwerke ein wirtschaftlicher Beitrag zur Bereitstellung der erforderlichen Kühlenergie von Gebäuden und Energieprozessen. Die Vielfalt der angebotenen Systeme erlaubt es, für jedes Objekt verschiedene Alternativen auszuarbeiten, die dann durch eine Wirtschaftlichkeitsbetrachtung optimiert werden können.

Die Betrachtung der Lebenszykluskosten und der Nachhaltigkeit geben zusätzliche Entscheidungskriterien, um die für einen vorgegebenen Anwendungsfall die optimale Lösung zu finden. Vom Planer bedarf es hierbei einer fächer- und gewerkeübergreifenden Vorgehensweise, um das in der Planungsphase gefundene Konzept erfolgreich umzusetzen.