Engineering tomorrow

Verdichter-Fertigung bei Danfoss in Lyon

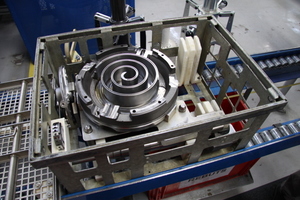

Engineering tomorrow – frei übersetzt: die Zukunft entwickeln – mit diesem Slogan wirbt der Verdichterhersteller Danfoss auf seiner Webseite, auf Plakaten und Anzeigen. Dass sich hinter diesem Claim mehr verbirgt als nur eine leere Worthülse, davon konnte sich die KKA-Redaktion bei einem Besuch der Scroll- und Hubkolbenverdichter-Produktionsstätte im französischen Lyon selbst ein Bild machen.

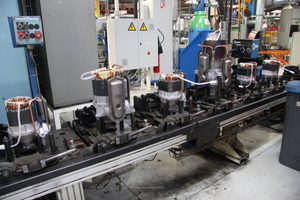

Die Firma Danfoss ist ein Hersteller von Produkten für die Kälte-, Heizungs-, Energie- und Antriebstechnik mit Sitz in Nordborg in Dänemark und sicher den allermeisten KKA-Lesern bestens bekannt. Das Unternehmen beschäftigt 24.000 Mitarbeiter weltweit und hat 64 Produktionsstätten in 19 Ländern. Eine davon ist die Scroll- und Kolbenverdichter-Produktion in Lyon, bei der sich im Frühjahr 2015 im Rahmen eines Werksbesuchs die Tore für die KKA-Redaktion öffneten. Zum Vorschein kamen eine beeindruckende, bis ins letzte Detail durchdachte Fertigung und Forschungsmöglichkeiten, die ihresgleichen suchen.

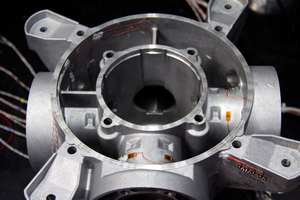

Das Werk gehört zum Segment „Danfoss Cooling“ und darin zum Bereich „Commercial Compressors“, der in China, Brasilien, Mexiko, den USA und eben in Lyon Verdichter für den Weltmarkt produziert. In Lyon werden Hubkolben- (1,5-13 HP) und Scrollverdichter (9-40 HP) hergestellt und dort befinden sich sowohl die Zentrale als auch umfangreiche Forschungseinrichtungen des Bereichs Commercial Compressors.

Fokus auf Qualität

Dass der Kunde im Mittelpunkt steht und dass man alles daran setzt, die Produktqualität zu optimieren, hört man bei vielen Firmen. Bei Danfoss ist man aber überzeugt davon, dass es sich dabei nicht nur um den Slogan auf einem Poster im Empfangsbereich handelt, sondern dass der Qualitätsgedanke im Umgang mit Kunden und Produkten auch tatsächlich gelebt wird und sich in einem ständigen Entwicklungsprozess befindet. „Wir steigern unser Qualitätsniveau in der Produktion von Jahr zu Jahr deutlich“, ist sich Carina Brandt, Communication Director bei Danfoss, im Gespräch mit der KKA sicher. „Der Aufwand, den wir in der Fertigung betreiben – mit allen Tests, Prüfungen, Qualitätschecks etc. -, um einer Null-Fehler-Quote so nahe wie möglich zu kommen, ist beachtlich.“

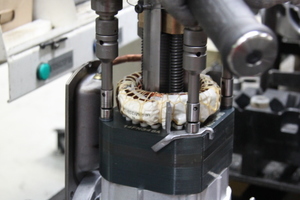

Die Produktqualität steht und fällt mit der Qualität der Mitarbeiter. Sicherheits- und Qualitätsschulungen gehören daher zum ständigen Pflichtprogramm aller Mitarbeiter. Neben internen kontinuierlichen Qualifizierungsmaßnahmen werden diese auch von externen Fachleuten geschult. So müssen z.B. alle, die mit Schweiß- und Lötarbeiten zu tun haben, aufwändige externe Schulungen durchlaufen, denn gerade von der Akribie bei diesen Arbeitsschritten, die nicht automatisiert werden können, hängt die Produktqualität eines Verdichters ganz wesentlich ab. Mitarbeiter sind aber auch nur Menschen und Menschen unterlaufen auch mal Fehler. Daher werden die Arbeitsschritte, soweit es geht, überwacht und mögliche Fehlerquellen werden durch organisatorische und technische Maßnahmen eliminiert. Jeder Verdichter durchläuft in der Produktion zudem zahlreiche Kontrollen.

Einige Beispiele sollen dies verdeutlichen:

Jeder Verdichter erhält eine eindeutige Barcode-Kennung, die bei den einzelnen Produktionsschritten von Scannern erfasst wird. Der Barcode wird bei den Gehäuseteilen sogar in das Metall eingestanzt. So ist zu jeder Zeit eindeutig klar, welcher Verdichtertyp mit welchen besonderen Modifikationen gerade gefertigt wird – bei ca. 500 verschiedenen Verdichtermodellen eine wichtige Maßnahme. Sämtliche Arbeitsschritte, Checks und alle verwendeten Komponenten werden automatisch dokumentiert.

Vor der Montage werden alle größeren Bauteile des Verdichters in einem Korb zusammengetragen, wobei ein Scanner im Lager genau überprüft, dass nicht die falschen Bauteile entnommen werden.

In einer Produktionsstraße werden nacheinander unterschiedliche Verdichtertypen zusammengebaut. Um zu verhindern, dass Mitarbeiter versehentlich falsche Schrauben oder Dichtungen entnehmen, erfassen Sensoren und Lichtschranken über den Barcode den Verdichter und die relevanten Handgriffe der Mitarbeiter. Greift z.B. ein Mitarbeiter versehentlich zum Behälter mit den falschen Dichtungsringen, was durch Lichtschranken kontrolliert wird, gibt es eine Fehlermeldung und der Verdichter stoppt auf dem Laufband.

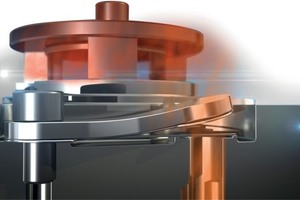

Zur Fixierung des Motors im Verdichter müssen mehrere Schrauben angezogen werden. Danfoss hat gemeinsam mit einem Zulieferer ein System entwickelt, bei dem alle vier Schrauben zeitgleich und mit dem exakten Drehmoment angezogen werden. Auf diese Weise wird verhindert, dass Mitarbeiter die Schrauben unterschiedlich stark anziehen oder sich Teile verkanten. Die Verwendung der richtigen Schrauben wird ebenfalls über Lichtschranken kontrolliert.

Beim Einfüllen des Öls checken Sensoren anhand des Verdichter-Barcodes, welches Öl benötigt wird. Der Computer gibt dem Mitarbeiter am Band dann auch nur dieses Öl zur Befüllung frei.

Eine Sichtkontrolle durch Mitarbeiter bei der Platzierung von Komponenten im Inneren des Gehäuses ist kaum möglich. Daher werden viele Arbeitsschritte durch eine computergesteuerte Kamera überwacht – zum Beispiel wird geprüft, ob der Motor und die elektrischen Kontakte richtig sitzen.

In der Produktion wird großer Wert auf Sauberkeit gelegt. Dies gilt sowohl für die Werkhalle selbst als auch für sämtliche Produktionsschritte. Das mehrfache Waschen, um Öl und Metallteile zu entfernen, und das anschließende Trocknen, um alle Wasserreste zu eliminieren, erfolgt jeweils mit großer Sorgfalt.

Ständige Sichtkontrollen, Kamerachecks, Leistungstests, Leckagetests mit einer Mischung aus Helium und Trockenluft, Hochdrucktests, Funktionstests … es verlässt kein Verdichter das Werk, ohne nicht mehrfach auf Herz und Nieren geprüft zu werden.

Forschung & Entwicklung

Zur Entwicklung neuer Verdichter, zur Optimierung der bestehenden Produktpalette und für laufende Qualitätskontrollen benötigt jeder Hersteller entsprechende Labor- und Testräume. Danfoss hat in diesem Bereich in den vergangenen Jahren in Lyon umfangreiche Investitionen getätigt – Highlight ist das neue Testzentrum für Kälteanlagen mit brennbaren Kältemitteln. Beeindruckend sind die hohen Sicherheitsanforderungen im Gebäude, die beim Testbetrieb beachtet werden müssen. So müssen z.B. alle Mitarbeiter antistatische Kleidung tragen und es wird spezielles Werkzeug verwendet, das, wenn es zu Boden fällt, keine Funken schlagen kann. Sensoren erfassen permanent die Raumluft – sollte Propan detektiert werden, wird umgehend alarmiert und Ventilatoren sorgen für einen Luftaustausch, der einen fast von den Beinen holt. Selbst das Gebäude wurde besonders gebaut; sollte es tatsächlich einmal zu einer Explosion kommen, wird der sich aufbauende Druck nach oben über das nur aufliegende Dach abgeführt.

Neben dem „Flammable Lab“ gibt es in Lyon zahlreiche weitere Prüf- und Testeinrichtungen:

Im Akustiklabor werden Geräuschemissionen von Verdichtern und kompletten Kälteanlagen mit einem Roboter in verschiedenen Abständen und Positionen gemessen. Selbst eventuelle Pulsationen, die vom Verdichter im System verursacht werden, können erfasst werden.

In mehreren Testständen können die Verdichter unter allen denkbaren Stromspannungen und -stärken gemessen werden; extreme klimatische Bedingungen können simuliert werden. Dabei sammeln zahlreiche Druck- und Temperatursensoren im und am Verdichter die nötigen Informationen.

Im sogenannten Life-Test müssen die Verdichter „leiden“. Mit permanenten Starts und Stopps und durch langes Laufen unter Volllast werden die Verdichter innerhalb von acht Wochen Bedingungen ausgesetzt, die einem zehnjährigen Verdichterleben entsprechen. Danach werden die Verdichter wieder auf Leistung getestet und sie dürfen dabei nur maximal 1 % ihrer Effizienz verloren haben. Der Begriff der „Reliability“ (Verlässlichkeit, Vertrauenswürdigkeit) wird bei Danfoss wirklich gelebt.

Technische Trends und Entwicklungen

Andreas Gernemann ist bei Danfoss in Lyon verantwortlich für die Vorentwicklung von Verdichtern. Er muss daher das Ohr am Puls der Zeit haben, um das Unternehmen rechtzeitig auf neue Entwicklungen und technische Trends vorzubereiten. Auch politische Entscheidungen, die den Kältemarkt betreffen, muss er genau beobachten, damit die Danfoss-Verdichter nicht nur auf dem Stand der Technik sind, sondern auch alle heutigen und künftigen gesetzlichen Vorgaben erfüllen. Er gab der KKA-Redaktion einen Einblick in seinen Arbeitsalltag.

Andreas Gernemann arbeitet mit seinen Kollegen in Frankreich mit Danfoss-Entwicklungsteams in China, Indien und den USA zusammen. Gemeinsam werden neue Materialien getestet, Produktionsverfahren analysiert und neue Produkte zur Marktreife gebracht. Die Forschungsarbeit geht dabei weit über den eigentlichen Verdichter hinaus – das ganze Kältesystem und die Auswirkungen des Verdichters auf dieses müssen betrachtet werden. Danfoss ist zudem in zahlreichen übergeordneten Ausschüssen und Gremien vertreten, um das eigene Know-how einzubringen und Entwicklungen voranzutreiben.

Die Kältemittelsituation stellt einen Verdichterhersteller dabei derzeit vor ganz besondere Herausforderungen. Natürlich werden auch weiterhin die klassischen Kältemittel wie R134a, R407C, R404A und R410A für eine Übergangszeit eingesetzt. Aber durch die F-Gase-Verordnung rücken zahlreiche weitere Kältemittel wie HFOs und deren Gemische in den Fokus. Danfoss steht diesbezüglich im engen Austausch mit Kältemittellieferanten, aber auch mit anderen Komponentenherstellern und OEM-Kunden, um hier frühzeitig und gemeinsam die nötigen Entwicklungen vorantreiben zu können. Hier müssen GWP-Werte, Kosten, Verfügbarkeit, Sicherheit, Leistungsdaten und auch die Akzeptanz im Markt gegeneinander abgewogen werden. Dabei sind für einen Verdichterhersteller besonders die Aspekte Massenstrom (u.a. relevant für die Motorkühlung), volumetrische Kälteleistung, Verdichtungsendtemperatur und Leistungsaufnahme von Bedeutung, da sie wesentlichen Einfluss auf das Verdichter-Design haben und je nach eingesetztem Kältemittel variieren. Im Klimabereich ist die Anzahl der möglichen Kältemittel noch überschaubar, aber im Kältebereich muss man bei der Fülle der denkbaren Alternativen frühzeitig die richtigen Entscheidungen treffen, für welche Kältemittel man seine Produkte optimieren möchte – hier sind auch die natürlichen Kältemittel in besonderem Maße im Fokus. Propan sieht Andreas Gernemann dabei als das Kältemittel der Zukunft eher im unteren Leistungsbereich (z. B. „steckerfertige Geräte“). Hier können die notwendigen Füllmengen unter einen Wert gedrückt werden, der den Einsatz von zusätzlichen Sicherheitskomponenten unnötig macht. Bei Verflüssigungssätzen mit Remote-Verdampfer (Kälteleistung unter 40 kW) – einem Kerngeschäft von Danfoss – werden sich aus seiner Sicht mittelfristig eher die unbrennbaren Alternativen (A1-Kältemittel) zu R404A durchsetzen. Es stehen Alternativen verschiedener Hersteller zur Verfügung, die alle einen notwendigen GWP-Wert unterhalb von 2500 aufweisen. Langfristig könnte sich der politische Druck auf diese Alternativen erhöhen. Dann werden brennbare A2L-Kältemittel oder Propan notwendig sein. Technisch sei vieles machbar, aber der Aufwand für die Installation der kompletten Anlage könnte beträchtlich werden. Neben der F-Gase-Verordnung haben auch die Ecodesign- (oder ErP-)Richtlinien enorme Auswirkungen auf die Danfoss-Produktwelt. Diese Richtlinien stellen sehr komplexe Anforderungen an die Verdichterhersteller, da deren Produkte in zahlreichen Anwendungen zum Einsatz kommen, die wiederum von unterschiedlichen ErP-Richtlinien geregelt werden. Nach Gernemanns Aussage müssen gerade im Bereich der wasser- und luftgekühlten Kaltwassersätze seitens der Anlagehersteller tiefgreifende Designänderungen vorgenommen werden, um die ErP-Ziele zu erreichen. Diesbezüglich setzt Danfoss auf folgende Ansätze:

Entwicklung geprüfter und mit Kunden abgestimmter Verflüssigungssätze

Einsatz der Inverterregelung

Verwendung von sogenannten Intermediate Discharge Valves (IDV) zur Optimierung des Teillastverhaltens

Stärkere Verbreitung und Erweiterung der Einsatzmöglichkeiten der Turbocor-Verdichter

Im Rahmen des Werksbesuchs stand auch Noel Ryan, President Danfoss Commercial Compressors, der KKA-Redaktion für ein Interview zur Verfügung.

KKA: Sehr geehrter Herr Ryan, bevor wir auf Ihr Unternehmen zu sprechen kommen – geben Sie den KKA-Lesern einmal eine kurze Einschätzung Ihrerseits, wie sich der Verdichtermarkt generell entwickelt.

Noel Ryan: Den Markt für Verdichter kann man, positiv ausgedrückt, als stabil bezeichnen; oder negativ beschrieben, stagniert er. Aus unserer Sicht sind in den kommenden Jahren keine Wachstumsschübe, zum Glück aber auch keine Einbrüche zu erwarten – sowohl in Deutschland als auch in der ganzen EU. Nach dem Krisenjahr 2009 gab es zwar einen Anstieg, aber seit ein paar Jahren bewegen sich die verkauften Stückzahlen kaum nach oben oder unten. Das war vor 2009 noch anders, da wuchs der Verdichtermarkt jährlich um etwa 3 %. Innerhalb des Marktes gibt es allerdings Bereiche, die sich sehr gut entwickeln. IT- und Wärmepumpenanwendungen sind z.B. eindeutig Wachstumssegmente. Im klassischen Bereich der Kältetechnik wird der Markt durch Sanierungsmaßnahmen bestimmt. Blicken wir auf technische Entwicklungen, so verspüren wir eine starke Nachfrage nach Verdichtern mit variabler Leistungsregelung und auch Verdichter für natürliche Kältemittel sind im Kommen.

KKA: Neben den Scroll- und Kolbenverdichtern, die hier in Lyon gefertigt werden, steht der Name Danfoss ja auch für die magnetgelagerten, ölfreien Turbocor-Verdichter. Welche Bedeutung haben diese in Ihrem Portfolio?

Noel Ryan: Technisch betrachtet sind die Turbocor-Verdichter im Bereich der wassergekühlten Chiller für den Klimamarkt von keinem anderen System zu schlagen, allerdings sind die Kosten nach wie vor recht hoch. Im Massenmarkt werden sie sicher nie die gleiche Bedeutung erlangen wie die übrigen Verdichtertypen, aber es gibt dennoch genügend Anwendungen, wo sich ihr Einsatz hervorragend anbietet. Hier stehen sie dann in der Regel mit den großen Schraubenverdichtern im Wettbewerb – also nicht mit unseren anderen Danfoss-Verdichtertypen.

KKA: Können wir denn in ein paar Jahren auf der Chillventa auch einen Schraubenverdichter aus Ihrem Hause erwarten? Oder anders gefragt: Auf welche Bereiche konzentrieren Sie Ihre Entwicklungsarbeit?

Noel Ryan: Man sollte als Hersteller zwar nie etwas grundsätzlich ausschließen, aber im Moment kann ich Ihnen versichern, dass wir keine Ressourcen in die Entwicklung einer Danfoss-Schraube investieren. Der Turbocor ist unsere „Schraube“ für den Chillermarkt. In unseren Kernbereichen forschen wir natürlich intensiv und mit großem Aufwand und wir erweitern und optimieren stetig die Bandbreite unseres Verdichterprogramms. Bei den Turbocor-Verdichtern z.B. arbeiten wir an einer luftgekühlten Variante und wir erweitern den Leistungsbereich. Und dann konnten Sie sich ja hier in Lyon schon davon überzeugen, mit welchem Aufwand wir in unserem neuen Testzentrum die Forschung an Verdichtern für brennbare Kältemittel vorantreiben. Das sind aber auch nur zwei Beispiele – optimiert und geforscht wird bei uns kontinuierlich. Nicht immer sind die Resultate komplett neue Verdichter, oft werden auch nur kleine Details verändert oder Abläufe in der Produktion umgestellt, um die Qualität zu verbessern.

KKA: Gibt es Bereiche, für die Danfoss ein Alleinstellungsmerkmal beanspruchen kann?

Noel Ryan: Das ist eine heikle Frage und man macht sich sehr schnell angreifbar. Beim Turbocor können wir mit Sicherheit behaupten, dass wir ein produkttechnisches Alleinstellungsmerkmal haben. Ansonsten muss man etwas vorsichtiger formulieren: Bei den hermetischen Verdichtern sehen wir uns als einer der Marktführer mit der wohl umfassendsten Bandbreite von kleinen bis großen Leistungen. Und grundsätzlich ist der Danfoss-Konzern durch seine Firmenstruktur mit Standbeinen in den Bereichen Kälte-, Wärme-, Lüftungs- und Regeltechnik sicher einzigartig aufgestellt und kann in einer besonderen Art und Weise Synergien nutzen. Dies gilt auch für unser hervorragend aufgestelltes und – auch im Vergleich zu vielen Wettbewerbern – sehr großes Team an Verkäufern und Beratern.

KKA: Einmal einen Blick über den Tellerrand der Verdichtertechnik: Die F-Gase-Verordnung und die Ecodesign-Richtlinien werden die Kältebranche in den kommenden Jahren sicher verändern. Die Auswirkungen sind ja bereits zu spüren. Können bzw. konnten Sie sich als Hersteller in Brüssel bei derartigen Gesetzesvorhaben im Vorfeld ausreichend Gehör verschaffen?

Noel Ryan: Sie haben Recht. Beide Gesetzesvorhaben werden den Kältemarkt nachhaltig verändern. Es wurde auch viel beschlossen, was nicht im Sinne der Branche ist. Ohne die entsprechende Vertretung unserer Interessen in Brüssel hätte es aber noch schlimmer kommen können. Insofern ist es gut, dass wir Branchenverbände haben, die sich hier eingebracht haben. Generell wäre es in diesem Zusammenhang mein Wunsch, dass in den Gesprächen mit den EU-Politikern und auch auf nationaler Ebene nicht zu viele Akteure mitmischen. Das schwächt eher, als dass es hilft. Mit dem Verband der Verdichterhersteller Asercom und der EPEE haben wir zwei Verbände, die viel geleistet haben; der eine mit stärkeren Gewicht, was die konkrete technische Umsetzbarkeit betrifft, der andere mit Stärken im Bereich Kältemittel und Umweltschutz sowie mit sehr guten Kontakten in die Politik. Ich bin daher sehr froh, dass diese beiden Verbände in den vergangenen Jahren enger zusammenarbeiten als früher, was wir von Danfoss mit gefordert und gefördert haben. Man darf übrigens nicht nur an den europäischen Markt denken. Eine F-Gase-Verordnung hat auch Auswirkungen auf andere Märkte und könnte dort kopiert werden. Sowohl in den USA als auch in China ist diesbezüglich einiges in Bewegung – und zwar womöglich schneller und konsequenter, als viele erwarten.