R134a/R744-Kaskaden mit Monitoring-System

Gewinner beim Chillventa Award 2016 in der Kategorie Gewerbekälte

Für die Firma Cytec Solvay in Östringen wurde von Rütgers Kälte Klima ein neues Tiefkühllager mit davor geschaltetem Vorkühlraum realisiert. Bei dem Projekt kamen zwei R134a/R744-Kaskaden im Zusammenspiel mit dem „rütgers:care Monitoring System“ zum Einsatz. Neben der Beschreibung der Einsatzmöglichkeiten von Kaskaden-Systemen mit dem umweltfreundlichen Kältemittel CO2 wird nachfolgend veranschaulicht, welche Vorteile sich aus einer R134a/R744-Kaskade im Vergleich zu herkömmlichen Lösungen ergeben.

Die Firma Cytec Solvay Group in Östringen hatte die Anforderung, ein Tiefkühllager (Freezer) mit einem vorgeschalteten Normalkühllager (Coolroom) in ihrer Werkserweiterung zu erbauen. Die technischen Anforderungen, wie die errechnete Kühllast, Daten und Pläne zur Kühlhalle, etc. wurden durch den Planer, die T.P.I. Trippe und Partner Ingenieurgesellschaft mbH, im Vorfeld detailliert ausgearbeitet und den Projektbeteiligten zur Verfügung gestellt.

In der Angebotsphase gab es unterschiedliche Konzepte, wie solch ein System aussehen könnte. Ein Mitbewerber hatte ein Konzept vorgelegt, welches Kälteanlagen mit dem Kältemittel R407F vorgesehen hätte, was aus Sicht von Rütgers in der heutigen Zeit ein absolutes No-Go ist. Zudem waren die Anlagen so konzipiert und ausgelegt, dass diese leistungstechnisch und thermisch am Limit betrieben worden wären. Die Alternativlösung von Rütgers, die den Zuschlag bekam, setzt als Basis auf eine „[CF] Systems“-Anlage der Christof Fischer GmbH. Dabei handelt es sich um eine R134a/R744 (CO2)-Kaskade in Containerbauweise zur Kühlung des Coolrooms und Freezers. Trotz der höheren Investitionskosten für eine Kälteanlage mit einem natürlichen Kältemittel entschied sich der Kunde für das umweltbewusste und effiziente System einer R134a/R744-Kaskade in redundanter Ausführung und den Einsatz des „rütgers:care Monitoring Systems“.

Die Planungsphase

Nach der Vorabplanung und Angebotsphase wurde die detaillierte Projektplanung durch Rütgers ausgearbeitet. Im Einzelnen war das:

Erstellung des Zeitplans zur Montage und Inbetriebnahme

Ausarbeitung der detaillierten Aufstellungsplanung der beiden Technikcontainer und luftgekühlten Verflüssiger für die R134a-Stufen

Ermittlung der korrekten Montageposition der Decken-Luftkühler in den Kühlräumen aufgrund der hohen Wurfweite der Lüfter

Berechnung und Dimensionierung des Rohrleitungssystems (extrem wichtiges Thema, da lange Rohrleitungslängen benötigt wurden)

Planung und Organisation der kompletten Elektroinstallation von und zu den Technikcontainern sowie den einzelnen Kühlstellen

Planung und Koordination der Material-Anlieferungen

Koordination der Montage und Inbetriebnahme

Sicherheitsmanagement auf der Baustelle

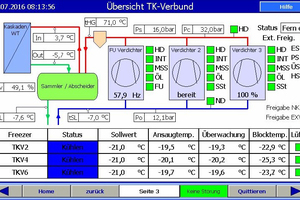

Herausforderungen bei der Montage

Nach Fertigstellung der detaillierten Planung und Aufstellung der Komponenten auf dem Dach des Gebäudes konnte die Montage der Luftkühlverdampfer und Rohrleitungen beginnen. Die beiden Kaskadenanlagen wurden auf dem Dach des Cytec Solvay-Gebäudes in zwei Technikcontainern installiert. Mit ihnen wird der Coolroom auf +4 °C (R134a) und der Freezer auf -23 °C (R744) gekühlt. Jede Kaskade arbeitet als eigenständiges System, wodurch eine Redundanz von 100 % erreicht wird. Zu den technischen Besonderheiten zählen ein ausgeklügeltes Ölmanagementsystem, die Beheizung der Tauwasserwannen und -leitungen, eine Gaswarnanlage in den Technikcontainern, die Containerkühlung mit Inverter-Splitgeräten, die Einbindung der Kaskaden in ein Prozessleitsystem mit Trendaufzeichnungen der Messdaten, die Archivierung der Störmeldungen und eine Visualisierung der Kaskaden über Touchpanel. Neben dem Einsatz von SPS wurden die Anlagen auch mit dem beschriebenen „rütgers:care Monitoring System“ ausgerüstet, wodurch eine noch höhere Anlagenverfügbarkeit, ein effizienter Betrieb und eine optimierte Wartung gewährleistet werden. Die baulichen Gegebenheiten erlaubten nur ein allmähliches Abkühlen der Räume um 3 K pro Tag (14 Tage, bis im Freezer der Sollwert erreicht wurde). Auch dieser Abkühlvorgang wurde über das Monitoring-System gesteuert.

Die Montage vor Ort beim Kunden wurde Ende November 2015 angefangen und Anfang März 2016 beendet, was ein effizientes Arbeiten widerspiegelt, da die hohen Sicherheitsbestimmungen vor Ort die Montage nur einen langsamen Arbeitsfortschritt ermöglichten. Eine besondere Herausforderung hierbei stellte die Montage der Rohrleitungen dar. Diese sollten so versteckt wie möglich, aber dennoch gut zugänglich und zugleich so kurz wie möglich verlegt werden. Außerdem ist die korrekte Montage der Leitungen und Installation von Ölhebebögen und ähnlichem, gerade hier im Falle der Tiefkühlung, extrem wichtig. Das System beinhaltet zwar ein ausgeklügeltes Ölmanagementsystem, welches einen sehr hohen Abscheidegrad hat, dennoch gelangt immer noch ein kleiner Anteil des Öls aus den Verdichtern in den Kältekreislauf außerhalb des Technikcontainers. Außerdem musste bedacht werden, dass durch das Kältemittel R744 in der Tiefkühlstufe ein höherer Druck als zum Beispiel bei einem herkömmlichen HFKW-Kältemittel erreicht wird.

Ein ebenso wichtiges Augenmerk lag auf den Tauwasserablaufleitungen und den Tauwasserwannen unter den Verdampfern. Diese mussten aufgrund der niedrigen Temperatur von -23 °C im Freezer beheizt werden, da sich sonst nach wenigen Abtauzyklen sehr viel Eis ansammelt, welches irgendwann die Fläche des Verdampfers bedeckt und somit keine oder nur noch wenig Leistung übertragen werden kann. Innerhalb des Freezers mussten sämtliche Komponenten so verbaut werden, dass diese den tiefen Minustemperaturen standhalten und die Teile nicht nach kürzester Zeit einfach von der Decke fallen.

In den Technikcontainern selbst wurde eine Gaswarnanlage installiert, welche bei Austreten von R134a oder R744 durch eine Leckage erst eine Warnung über eine gelbe Blitzleuchte und bei einem Alarm mit einer roten Blitzleuchte und schrillem Signalton der Hupe die Gefahr signalisiert. Blitzleuchten und Hupen wurden nebst Not-Aus-Schaltern an den Containern sowohl innen als auch außen montiert.

Zur Kühlung der Komponenten im Containerinneren (Aufheizung durch Sonneneinstrahlung sowie Abwärme durch die Verdichter, Rohrleitungen, Sammler, Ölabscheider, Schaltschrank, etc.) wurden zwei effiziente Inverter-Split-Klimasysteme mit je 5,0 kW Kälteleistung montiert. Beide Klimasysteme besitzen eine unabhängig übergeordnete Steuerung, welche neben einer Sequenz- und Störumschaltung auch Spitzenlasten erkennt und bei Bedarf das zweite Klimagerät automatisch aktiviert und bei sinkender Last auch wieder deaktiviert. Die Meldung bei Störung des Klimasystems der Containerkühlung an die Steuerungen der Kaskaden und an das Prozessleitsystem versteht sich von selbst.

Beide Kaskaden, genauer gesagt deren Steuerungen (SPS), wurden via PROFINET in das werksseitige Prozessleitsystem eingebunden, wodurch nebst Trendaufzeichnung von sämtlichen Messdaten aus dem Kältekreislauf, den Kühlräumen und Archivierung der Störmeldungen auch von überall aus dem Werk (natürlich nur mit entsprechender Berechtigung) auf die Visualisierung der Kaskaden-Touchpanel zugegriffen werden kann, was wiederum für eine einfache Statusabfrage oder ggf. Sollwertänderung den Gang auf das Dach des Gebäudes zu den Kaskaden überflüssig macht.

Last but not least sind die Kaskaden mit dem „rütgers:care Monitoring System“ ausgerüstet, welches neben dem herkömmlichen Wartungsvertrag zur Instandhaltung und Erfüllung der gesetzlichen Vorschriften ein zusätzliches Plus an Betriebssicherheit und Anlagenverfügbarkeit darstellt.

Das „rütgers:care Monitoring System“

Um die vom Kunden geforderte extrem hohe Anlagenverfügbarkeit und Reaktionszeit zu gewährleisten, war es von grundlegender Bedeutung, das „rütgers:care Monitoring System“ zum Einsatz zu bringen. Dabei handelt es sich um ein System, das Rütgers eigenständig entwickelt hat und das im Februar 2016 die Auszeichnung „100 Orte für Industrie 4.0“ vom Land Baden-Württemberg erhalten hat. „rütgers:care“ bietet nebst herkömmlichen Wartungs- und Instandhaltungsarbeiten noch mehr Betriebssicherheit und Energiekostenersparnis für Kälteanlagen.

Bei dem Monitoring-System wird die M2M-Anbindung über einen kleinen Router, installiert im Schaltschrank der Maschine(n) beim Kunden vor Ort, realisiert. Dabei ist egal, von welchem Ort aus der Zugriff erfolgt und ob diese Anbindung per bauseitig gestellten Internetanschluss oder über eine mobile Datenfunkverbindung (3G/4G) erfolgt. Neben Störmeldebenachrichtigung an beliebig viele E-Mail-Adressen sowie kontinuierliche Datenaufzeichnung mit sehr kurzen Intervallen besteht zudem noch die Möglichkeit des Zugriffs auf die beim Kunden vor Ort installierte SPS-Steuerung inklusive Visualisierung des Touchscreen-Displays – eine Bedienmöglichkeit wie live vor Ort.

Die von Rütgers Kälte Klima erarbeitete Lösung ist individuell und somit mit allen gängigen SPS-Steuerungen sowie Kompaktsteuerungen über Feldbusprotokolle, wie Modbus und ähnlichem einsetzbar. In der Rütgers-Zentrale in Mannheim laufen alle Messdaten von jeder einzelnen Kälteanlage auf, wo diese dank neuester IT-Technik in Sekundenschnelle in einer Datenbank verarbeitet werden. Tägliche, wöchentliche oder monatliche Reporte (je nach abgeschlossenem Vertrag) geben dem Kunden die Möglichkeit, visuell das Betriebsverhalten seiner Anlage(n) zu begutachten. Zudem erfolgt durch qualifiziertes Fachpersonal eine Auswertung aller wichtigen Messdaten, um ggf. ungünstige Betriebsverhalten aufzudecken und Optimierungsbedarf / vorbeugende Wartungen aufzuzeigen. Durch vorbeugende Wartungsmaßnahmen kann die Betriebssicherheit deutlich gesteigert werden, da lange im Vorfeld erkannt wird, wenn z.B. ein Sensor oder ähnliches von den Sollwerten abweicht und dieser dann rechtzeitig vor einem Totalausfall gewechselt werden kann.

Bei Benachrichtigung durch eine Störmeldung per E-Mail kann innerhalb von wenigen Minuten eine Analyse der aktuellen Messdaten erfolgen, um so das Problem zu lokalisieren und ggf. direkt zu beheben. Sollte eine Störungsursachenbehebung aus der Ferne nicht möglich sein, so kann Rütgers in der Regel zumindest dem Techniker direkt die benötigten Ersatzteile mitgeben, um eine schnelle und kostengünstige Reparatur zu gewährleisten.

Die Inbetriebnahme

Ein nahtloser Übergang von der Montage zur Inbetriebnahme des kompletten Kältesystems erfolgte nach Abschluss der Montagearbeiten im März 2016. Die beiden Inbetriebnahme-Techniker Stefan Sohn und Tim Keilhauer von Rütgers begannen mit dem Ablassen des getrockneten Stickstoffs aus den technisch dichten Kältekreisläufen. Während die Vakuumpumpen einige Tage in Betrieb waren, um das gewünschte Endvakuum zu erreichen, wurden nach erfolgreichen elektrischen Tests, wie Isolationsmessungen und ähnlichem, die ersten E/A-Checks durchgeführt.

Nach der Befüllung der NK-Kreisläufe mit je 256 kg R134a stieß zur Inbetriebnahme der Kaskaden noch der Techniker Marco Funes von Fischer Kälte-Klima mit hinzu. Zuerst wurde die R134a-Stufe einer Kaskade angefahren um den Cooldown-Vorgang im Coolroom einzuleiten. Aufgrund des Betonbodens und der Kühlhallen-Paneele durfte der Kühlraum pro Tag maximal nur um drei Kelvin abgekühlt werden.

Als nächstes wurden die R744-Kreisläufe mit 171 kg Kältemittel befüllt und in Betrieb genommen. Auch im Freezer durfte nur mit maximal drei Kelvin pro Tag abgekühlt werden. Schnell zeigte sich, dass die Anlage auch den Anfahrbetrieb aus hohen Raumtemperaturen, außerhalb der eigentlichen Auslegungsbedingungen, ohne Probleme absolvieren konnte.

Da die Abkühlprozedur im Freezer bis auf den Sollwert von -23 °C gut 14 Tage dauerte, wurde das „rütgers:care Monitoring System“ direkt bei der Inbetriebnahme voll eingesetzt. Anstatt täglich ca. 80 km mit dem Auto hin- und herzufahren, konnte das Anpassen der Regelparameter im Cooldown-Vorgang bequem, einfach und ökologisch vom Büro aus erfolgen. Zugleich wurde mit dem System der Abkühlvorgang messdatentechnisch zum Zweck der Dokumentation erfasst.

Die akribische Planung im Vorfeld zahlte sich aus: Das geplante System machte nach abschließender Inbetriebnahme keine Probleme und hielt das Normal- und Tiefkühllager auf Solltemperatur.

Das Projekt wurde beim Chillventa Award 2016 in der Kategorie „Gewerbekälte“ eingereicht und schaffte es ganz nach oben auf dem Siegerpodest. Auch 2018 wird es wieder einen Chillventa Award geben. Halten Sie schon 2017 Ausschau nach würdigen Projekten, die Sie einreichen können!