Reduzierung der Kältemittelfüllmenge durch Trockenexpansion

Ammoniak-Kälteanlagen – Teil 2: Auslegung und Optimierung

Im ersten Teil der Veröffentlichung, der in KKA 2/2020 erschienen ist, wurden die theoretischen Grundlagen zu Ammoniak-Kälteanlagen mit Trockenexpansion dargestellt. Im zweiten Teil wird nun die Auslegung und Optimierung der Referenzanlage vorgestellt. Als Referenzanlage für die Untersuchung dient eine Standard-Kälteanlage der KTI-Plersch Kältetechnik GmbH, Balzheim, für die Kaltlufterzeugung, mit einstufiger Verdichtung und einer Verdampferleistung von 300 kW.

Ammoniak-Kälteanlagen werden derzeit meist als überflutete Systeme gebaut und betrieben. Dies erfordert jedoch sehr große Kältemittelfüllmengen. Um die Gefahren für Gesundheit und Sicherheit im Havariefall zu minimieren, kann die Kältemittelfüllmenge durch ein Trockenexpansionssystem reduziert werden. Die Schwierigkeiten, ein solches System mit dem Kältemittel Ammoniak zu realisieren, liegen bisher in der Überhitzungsregelung, der Ölrückführung und der Fluidverteilung in den Verdampfern. Dies kann zu Beschädigungen und einem ineffizienten Betrieb der Anlagen führen. Neue Verdampferkonstruktionen, mit Ammoniak mischbare Kältemaschinenöle sowie eine neue Sensorik ermöglichen es, heute Ammoniak-Trockenexpansionssysteme energieeffizient zu betreiben und eine hohe Anlagensicherheit zu gewährleisten.

Die hygroskopische Eigenschaft von Ammoniak und damit die verbundene Wasserkontamination in Ammoniak-Kälteanlagen hat einen wesentlichen Einfluss auf die Überhitzungsregelung und den Energiebedarf. Studien haben gezeigt, dass die meisten NH3-Kälteanlagen einen Wassergehalt von 1 bis 3 Gew.-% aufweisen. Der durch den Wassergehalt erhöhte Siedebeginn und Temperaturgleit bei der Verdampfung (zeotropes Gemisch) führen dazu, dass die konventionelle Überhitzungsregelung diesen Anstieg als „falsches“ Überhitzungssignal interpretiert. Aufgrund dieser Fehlinterpretation muss die eingestellte Überhitzung erhöht werden, um einen sicheren Anlagenbetrieb zu gewährleisten. Dies führt zu einer Reduzierung der Effizienz. Alternativ hierzu kann das Expansionsventil über einen Gasqualitätssensor geregelt werden.

Anlagenbeschreibung und Anlagenbewertung

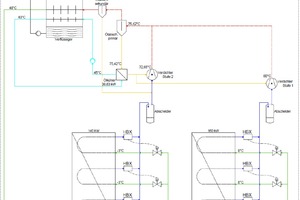

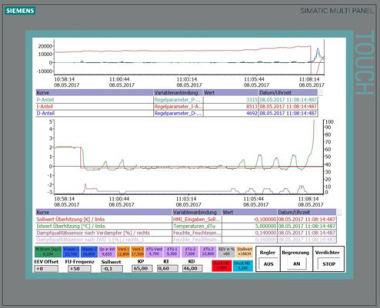

Die Referenzanlage wird sowohl mit der herkömmlichen Überhitzungsregelung als auch mit der Regelung des Expansionsventils über einen Gasqualitätssensor ausgelegt, wobei sich lediglich die Komponenten für die Regelung ändern. Bild 1 zeigt das R&I-Fließschema der projektierten Ammoniak-Kälteanlage mit Trockenexpansion und der Regelung über einen Gasqualitätssensor. Für den Bau einer ersten Prototypanlage wird in der Sauggasleitung zusätzlich ein Sicherheitsabscheider vorgesehen.

Die projektierte Ammoniak-Kälteanlage mit Trockenexpansion wird hinsichtlich der Kältemittelfüllmenge gegenüber einem überfluteten Verdampfersystem bewertet und in einer energetischen Betrachtung mit einer R134a-Kälteanlage verglichen. Zudem erfolgt eine erste Wirtschaftlichkeitsbewertung der Ammoniak-Kaltluftanlage. Bei der Anlagenbewertung wird von keiner Wasserkontamination des Ammoniaks ausgegangen.

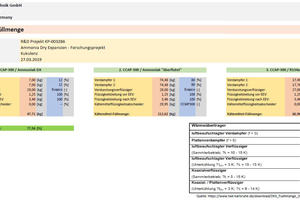

Bewertung der Kältemittelfüllmenge

Für die Berechnung der Kältemittelfüllmenge einer Kälteanlage verwendet man den Füllungsgrad Φ. Dieser wird bestimmt durch den Quotienten aus dem mit Flüssigkeit gefüllten Teil VF und dem ganzen Innenvolumen V des jeweiligen Anlagenteils. [1]

Φ = ⇥ VF/V (1)

Aus Gleichung 1 ergibt sich die erforderliche Füllmasse m für die Kälteanlage.

m = ∑ Vi ∙ (Φi ∙ ρFi + (1 – Φi )∙ ρDi) (2)

mit

m = Füllmasse [kg]

V = Innenvolumen des Anlagenteils [m³]

i = Zählnummer der n Anlagenteile [-]

Φ = Füllungsgrad [%]

ρF = Dichte der Flüssigkeit [kg/m³]

ρD = Dichte des Dampfes [kg/m³]

Die Dichte für Flüssigkeit und Dampf erhält man aus den Dampftafeln von Ammoniak unter Berücksichtigung von Temperatur und Druck im betrachteten Anlagenabschnitt. In der frühen Planungsphase ist es ausreichend, mit den flüssigen Anteilen zu rechnen. Die Füllmenge Φ = 1 gilt für Anlagenteile, die eindeutig mit Flüssigkeit gefüllt sind, und Φ = 0 für eine Füllung mit Dampf. Für Verdampfer und Verflüssiger, bei denen das Kältemittel in zwei Phasen vorliegt, gibt es Erfahrungswerte für den Füllungsgrad, der von der Konstruktion und dem Teillastzustand abhängig ist.

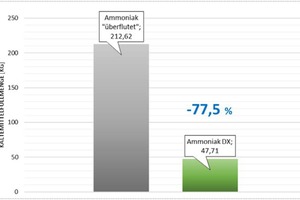

Für die untersuchte Ammoniak-Kälteanlage der KTI-Plersch Kältetechnik GmbH wird ein Vergleich zwischen dem überfluteten Verdampfersystem und dem Trockenexpansionssystem aufgestellt. Da die Kaltluftanlage bisher mit dem Kältemittel R134a betrieben wird, wurde für die Füllmengenberechnung des überfluteten Systems eine vergleichbare Anlage von KTI-Plersch herangezogen. Das Ergebnis der Füllmengenberechnung ist in Bild 2 dargestellt. Eine Übersicht über die einzelnen Füllmengen in den jeweiligen Anlagenteilen ist in Anhang A1 (www.kka-online.info, Webcode 1556222) enthalten.

Das Diagramm zeigt, dass die Kältemittelfüllmenge durch den Trockenexpansionsbetrieb von 212,62 kg im überfluteten System um 77,5 % verringert werden konnte. Die Kältemittelfüllmenge im Ammoniak-DX-System von 47,71 kg liegt unter der 50 kg-Grenze. Daraus ergibt sich eine spezifische Füllmenge von 0,16 kg/kW. In Bezug auf die regulatorischen Grenzwerte fällt die Ammoniak-Kälteanlage nicht unter die TRAS 110 und es werden nach DIN EN 378 keine R717-Detektoren sowie keine Seismografen benötigt. Dies führt zu einer Vereinfachung bei den behördlichen Dokumentations- und Genehmigungsverfahren.

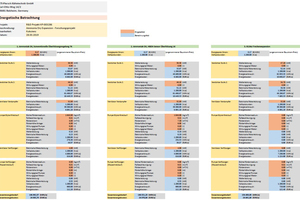

Energetische Betrachtung

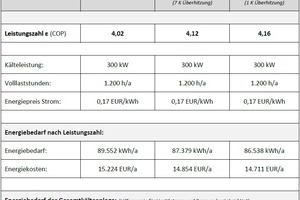

In einer energetischen Betrachtung wird die R134a-Kälteanlage mit den beiden Regelungsvarianten eines Ammoniak-Trockenexpansionssystems verglichen. Dies sind zum einen die konventionelle Überhitzungsregelung und zum anderen die Regelung über einen Gasqualitätssensor. Der Vergleich der Ammoniakanlage mit der R134a-Kälteanlage (Cu-WÜ) schließt den Einfluss anderer Werkstoffe mit besseren Wärmeübertragungseigenschaften ein. Die Ergebnisse sind in Tabelle 1 aufgeführt. Der Energiebedarf wurde anhand der Leistungszahlen im Auslegungspunkt sowie für die gesamte Kaltluftanlage in einer detaillierten Bedarfsrechnung ermittelt. Diese beinhaltet benötigte Hilfsenergien für Pumpen und Ventilatoren (s. Anhang A2, www.kka-online.info, Webcode 1556222). Die Leistungszahl der Ammoniakanlage konnte durch eine Änderung der Regelung mit einem Gasqualitätssensor von 4,12 (konventionelle Überhitzungsregelung) auf 4,16 verbessert werden. Aufgrund der großen Überhitzungsreduktion von 6 K ist die geringe Effizienzverbesserung, die sich aus der Auslegungssoftware [2] ergab, unerwartet. Hier werden weitere Untersuchungen durchgeführt. Für die Kälteanlage werden 1.200 Vollaststunden pro Jahr angesetzt. Die Energiekosten für Baustrom werden mit 0,17 EUR/kWh angenommen.

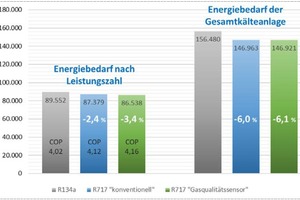

Auf den Leistungszahl bezogenen Energiebedarf wird mit der konventionellen Regelung für den Trockenexpansionsbetrieb mit NH3 eine Effizienzsteigerung von 2,4 % und mit der Regelung über den Gasqualitätssensor von 3,4 %, erreicht. Wird der Gesamtenergiebedarf der Kaltluftanlage betrachtet, so ergibt sich mit dem Ammoniak-Trockenexpansionssystem eine Effizienzsteigerung von 6 % gegenüber der R134a-Anlage (s. Bild 3). Dies ist auf eine höhere Ventilatorleistung des Verflüssigers bei der Anlage mit R134a zurückzuführen (s. Anhang A2). Durch die Absenkung der Überhitzung um 6 K im Ammoniak-System konnte der Energiebedarf nur geringfügig reduziert werden, wobei zu beachten ist, dass in der Berechnung keine Anhebung der Verdampfungstemperatur vorgenommen wurde.

Wirtschaftlichkeitsbewertung

Die Energieeffizienzanalyse hat gezeigt, dass der Energiebedarf mit dem Ammoniak-Trockenexpansionssystem reduziert werden kann. Im Folgenden wird die Kälteanlage unter wirtschaftlichen Gesichtspunkten betrachtet. Die R134a-Kälteanlage wird wiederum mit den beiden Regelungsvarianten der Ammoniak-DX-Kälteanlage verglichen. Da die Kältemittelkosten von Ammoniak deutlich niedriger sind als die von R134a, werden diese ebenfalls gesondert berücksichtigt.

Der Kostenvergleich zeigt, dass die R717-Kälteanlage mit konventioneller Überhitzungsregelung in der Herstellung 9,4 % und mit der Gasqualitätsregelung 11,5 % mehr in der Herstellung kostet als die R134a-Kälteanlage. Dies ist vor allem auf die höheren Materialkosten der Verdampfer und der Regelungstechnik zurückzuführen. Die Mehrkosten der Regelung über den Gasqualitätssensor gegenüber der konventionellen Regelung liegen bei 2,1 %. Für den Bau einer ersten Prototyp-Kälteanlage wird daher aufgrund der geringen Mehrkosten die Regelung über den Gasqualitätssensor empfohlen. Im Hinblick auf den Wassergehalt in NH3-Kälteanlagen bietet diese Regelung eine höhere Anlagensicherheit und eine Steigerung der Energieeffizienz.

Zusammenfassung

Ammoniak-Kälteanlagen werden derzeit meist als überflutete Systeme gebaut und betrieben. Dies erfordert jedoch sehr große Kältemittelfüllmengen und einen großen Platzbedarf für den Flüssigkeitsabscheider. Das Ziel dieser Arbeit war, die Kältemittelfüllmenge in NH3-Kälteanlagen zu reduzieren, um die Gefahren für Gesundheit und Sicherheit im Havariefall zu minimieren und die behördlichen Dokumentations- und Genehmigungsverfahren zu vereinfachen.

Zur Füllmengenreduzierung wurde der Trockenexpansionsbetrieb in Ammoniak-Kälteanlagen am Beispiel einer Kaltluftanlage mit 300 kW Kälteleistung untersucht. Die Schwierigkeiten bei der Realisierung eines Trockenexpansionssystems mit dem Kältemittel Ammoniak liegen bisher in der Überhitzungsregelung, der Ölrückführung und der Fluidverteilung in den Verdampfern. Dies führte in der Vergangenheit zu Beschädigungen und einem ineffizienten Betrieb der Anlagen. Im Rahmen dieser Arbeit wurden die Hintergründe für diese Probleme erarbeitet und Lösungsansätze aufgezeigt.

Im Rahmen dieser Veröffentlichung wird speziell auf die hygroskopische Eigenschaft von Ammoniak und die damit verbundene Wasserkontamination in Ammoniak-Kälteanlagen eingegangen. Studien haben gezeigt, dass die meisten Ammoniak-Kälteanlagen einen Wassergehalt zwischen 1 und 3 Gew.-% aufweisen. Die Kontaminationsquellen können bereits in der Bau- und Inbetriebnahmephase auftreten, wobei diese meist auf unsachgemäße Handhabung zurückzuführen sind. Nach der Inbetriebnahme sind Wasserkontaminationsquellen hauptsächlich der hygroskopischen Eigenschaft von NH3 geschuldet, wobei Wasser im Laufe der Zeit durch Undichtigkeiten im Kreislauf und bei Reparatur- und Wartungsarbeiten in die Anlage gelangt.

Die Auswirkungen einer Wasserkontamination sind nicht unerheblich. Bei gleichem Druck hat ein Ammoniak-Wassergemisch eine höhere Verdampfungstemperatur als reines Ammoniak. Diese Abweichung nimmt mit steigendem Wassergehalt überproportional zu. Eine Kälteanlage mit einem Ammoniak-Wassergemisch muss daher mit einem niedrigeren Druck im Verdampfer arbeiten, um die gleiche Verdampfungstemperatur wie bei einem mit reinem Ammoniak betriebenen System aufrechtzuerhalten. Dies wirkt sich negativ auf die Kälteleistung und den Energiebedarf der Anlage aus. Eine Absenkung der Verdampfungstemperatur um 1 K erhöht den Energiebedarf des Verdichters um ca. 3 bis 4,5 %. Hier besteht ein grundlegendes Potential zur Steigerung der Energieeffizienz von Ammoniak-Kälteanlagen. Noch unklar ist, wie sich das Mischungsverhältnis von Ammoniak und Wasser im Systemkreislauf verhält. Hier sind weiterführende Untersuchungen erforderlich.

Im Hinblick auf den Trockenexpansionsbetrieb hat die Siedepunkterhöhung durch den Wassergehalt im Ammoniak einen wesentlichen Einfluss auf die Regelung der Überhitzung. Die konventionelle Überhitzungsreglung interpretiert den Siedepunktanstieg als „falsches“ Überhitzungssignal. Dies kann dazu führen, dass flüssiges Ammoniak in die Sauggasleitung gelangt und Flüssigkeitsschläge im Verdichter verursacht. Die Überhitzung in NH3-Systemen muss daher sehr hoch eingestellt werden. Dies wirkt sich wiederum negativ auf die Energieeffizienz aus. In Trockenexpansionsverdampfern erhöht 1 % Wasser im Ammoniak den Siedepunkt gegen Ende des Verdampfungsprozesses um etwa 5 K.

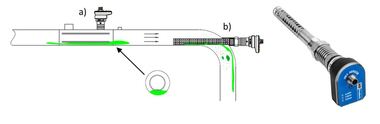

Eine neue Methode zur Regelung von Expansionsventilen ist die Regelung über einen Gasqualitätssensor. Dieser ermöglicht es, eine direktverdampfende Ammoniak-Kälteanlage mit einer sehr geringen Arbeitsüberhitzung (<1 K) und ohne eine Fehlinterpretation des Überhitzungssignals zu betreiben. Der teilgeflutete Betrieb erreicht die Energieeffizienz eines pumpenbasierten Systems.

Die Analyse der projektierten Ammoniak-Referenzkälteanlage ergab, dass der Trockenexpansionsbetrieb die Kältemittelfüllmenge um 77,5 % reduziert. Die untersuchte Kaltluftanlage unterschreitet mit 47,7 kg Ammoniak die 50 kg-Grenze und führt damit zu mehr Sicherheit im Havariefall sowie zur Vereinfachung der Dokumentations- und Genehmigungsverfahren. Der Trockenexpansionsbetrieb mit Ammoniak ist nicht nur wegen der geringeren Kältemittelfüllmenge vorteilhaft, sondern auch aus energetischer und ökologischer Sicht interessant.

Im Vergleich zur Kälteanlage mit R134a konnte die Leistungszahl um bis zu 3,4 % erhöht werden. Der Gesamtenergiebedarf des Kaltluftsystems konnte um 6 % reduziert werden. Die abschließende wirtschaftliche Bewertung zeigt, dass die Herstellungskosten für eine Ammoniak-Kälteanlage mit Trockenexpansion rund 10 % höher sind als für eine R134a-Kälteanlage. Ausschlaggebend für die Mehrkosten sind die höheren Materialkosten der Verdampfer und der Regelungstechnik. Der geringere Energiebedarf und die niedrigeren Kosten für Dokumentations- und Genehmigungsverfahren führen zu einer Amortisationszeit von 10 bis 15 Jahren.

Die Arbeit hat gezeigt, dass die Kältemittelfüllmenge mit dem Trockenexpansionsbetrieb signifikant reduziert werden kann und dass neue Technologien und Erkenntnisse einen effizienten und sicheren Betrieb der Kälteanlage ermöglichen. Ammoniak-Kälteanlagen sind daher für nahezu jeden Anwendungsbereich eine attraktive Alternative.

Literatur

[1] K. Breidenbach, Der Kälteanlagenbauer, Bd. 2, Heidelberg: C.F. Müller Verlag, 2004.

[2] Bitzer Kühlmaschinenbau GmbH, Bitzer-Software Version 6.9.1, 2019.