Der Kunde steht im Mittelpunkt

Schraubenverdichter-Fertigung bei Bitzer in Rottenburg

Über 70 Mio. € investierte der Verdichterspezialist Bitzer in den vergangenen zehn Jahren am Standort Rottenburg-Ergenzingen. 10 Mio. € war es Bitzer zuletzt wert, das Werk um zusätzliche 9000 m2 Produktions- und Lagerfläche zu erweitern. Die KKA-Redaktion war im Februar 2015 vor Ort, um sich ein Bild von den erweiterten Produktionsbedingungen zu machen. Gleichzeitig stand der neue Bitzer Vertriebsleiter (D/CH), Andreas Riesch, für ein Interview zur Verfügung.

Der Verdichterhersteller Bitzer (www.bitzer.de) mit Stammsitz in Sindelfingen kann auf eine über 80-jährige Vergangenheit zurückblicken, in der sich Bitzer zu einem echten Global Player entwickelt hat. 2014 erreichte Bitzer einen Umsatz von 657 Mio. €, beschäftigte 3400 Mitarbeiter in mehr als 90 Ländern, unterhielt 42 Standorte weltweit – davon 14 Produktionsstandorte –, gab 25 Mio. € für Forschung und Entwicklung aus und investierte 31 Mio. €. Zu den Investitionen der vergangenen Jahre zählen auch die Erweiterung der Produktions- und Lagerfläche am Standort Rottenburg, wo Bitzer Schrauben- und Scrollverdichter fertigt, sowie der Neubau eines Trainings- und Schulungszentrums am gleichen Standort (siehe Kasten S. 70).

110 Verdichter pro Tag

Durch die Erweiterung in Rottenburg entstand neuer Raum für das Ersatzteillager, den Versand, die Endmontage für Schraubenverdichter, die Lackieranlage sowie Büro- und Technikräume. Durch den neu gewonnenen Raum konnte Bitzer seine Produktionskapazitäten steigern und Platz für die Optimierung der Prozesse schaffen: Anlieferung und Versand stehen nun räumlich am Anfang und Ende der Produktionskette. Durch eine höhere Anlieferfrequenz und schnellere Prozesse ist Bitzer nun in der Lage, in Rottenburg täglich 110 oder mehr Verdichter zu bauen. Dies mag auf den ersten Blick wenig erscheinen, aber man vergegenwärtige sich dabei die Größe der Verdichter und bedenke die Tatsache, dass aufgrund der hohen Produktvielfalt nur in Teilbereichen der Produktion automatisierte Prozessschritte möglich sind. Bei vielen Arbeitsvorgängen ist nach wie vor Handarbeit gefragt.

Hohe fachliche Qualität der

Belegschaft

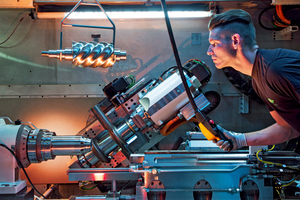

Handarbeit wird natürlich von Menschen gemacht, und die Qualität der Verdichter ist demnach auch abhängig von der Qualität der Bitzer-Mitarbeiter. Da verwundert es nicht, dass Bitzer viel in die Schulung und ständige Qualifizierung der eigenen Mitarbeiter investiert. Das dadurch erworbene Know-how ist gefragt und fließt in die ständige Verbesserung der Produkte und Produktionsabläufe mit ein: Die vielen langjährigen Angestellten sind ein Beweis für die guten Arbeitsbedingungen und die Wertschätzung des Unternehmens gegenüber der Belegschaft. In Rottenburg-Ergenzingen beschäftigt Bitzer derzeit gut 600 Mitarbeiter, davon mehr als die Hälfte in der Produktion. Hervorzuheben ist auch der hohe Anteil an Auszubildenden, die bei Bitzer zum größten Teil zu Industriemechanikern ausgebildet werden. Diese ungewöhnlich hohe Quote an Auszubildenden ist für Bitzer eine Investition in die Zukunft, da es immer schwerer fällt, qualifizierte Mitarbeiter zu finden. Alle Azubis, die bleiben möchten, werden auch garantiert übernommen – ein Angebot, das von den allermeisten gerne angenommen wird.

Produktion auf den Kunden

ausgerichtet

Das Leitbild in der Bitzer-Produktion lautet: Der Kunde steht im Mittelpunkt. Alle Prozesse sind am Kunden ausgerichtet, um ihm Produkte in bestmöglicher Qualität, zu möglichst stabilen Kosten und in kürzest möglicher Lieferzeit zu bieten. Dass dabei natürlich der eigene wirtschaftliche Erfolg bei Bitzer nicht zu kurz kommen darf, versteht sich von selbst. Aber wenn durch Optimierungsschritte in den Prozessabläufen die Herstellkosten reduziert, wenn durch Just-in-time-Produktion und -Anlieferung die Kosten für die Lagerhaltung im Werk gesenkt werden, wenn verbesserte Prüfverfahren die Qualität der Verdichter erhöhen und dadurch die Fehlerquote sinkt, dann profitieren letztendlich Hersteller und Kunde gleichermaßen.

Total Productive Maintenance

Bei den vergleichsweise hohen Lohnkosten in Deutschland ist es für einen Hersteller, der nur in begrenztem Umfang automatisierte Produktionsabläufe nutzen kann und daher viele Mitarbeiter in der Produktion einsetzen „muss“, umso wichtiger, die Produktionsabläufe so optimal wie möglich zu gestalten, um so die Kosten zu reduzieren und Arbeitsplätze am Standort zu sichern. In den vergangenen Monaten und Jahren hat Bitzer enorme Anstrengungen unternommen, sich diesem Ziel immer weiter zu nähern. Eine wichtige Säule in diesem Zusammenhang ist der in Rottenburg praktizierte TPM-Ansatz. TPM steht für Total Productive Maintenance. Von der grundsätzlichen Idee her ist TPM ein Programm zur kontinuierlichen Verbesserung in allen Bereichen eines Unternehmens.

Bitzer sieht darin eine ganzheitliche Anlagenbetreuung – ein umfassendes Programm zur nachhaltigen Beseitigung aller Verluste an Maschinen und Anlagen. In mehreren Stufen wird der Maschinenpark unter Einbeziehung der Maschinenbediener nach und nach auf einen Weltstandard geführt, der notwendig ist, um sichere und stabile Prozesse zu gewährleisten – die Basis für eine Just-in-time-Fertigung mit kürzesten Durchlaufzeiten und minimalen Beständen.

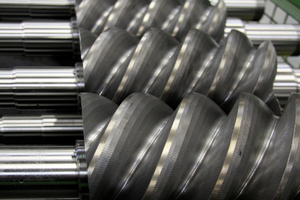

Auslastung, Fehlerquoten, Reinigung, Rüstzeiten etc. werden akribisch dokumentiert und ausgewertet, um rechtzeitig Fehler bzw. Verbesserungen im Prozessablauf erkennen zu können. Mithilfe von vorbeugenden Wartungsprotokollen werden zum Beispiel Verschleißteile in Maschinen nicht erst dann ausgetauscht, wenn sie tatsächlich ausfallen und eventuell zu ungünstigen Zeiten im Betrieb für einen Produktionsstillstand sorgen, sondern es gibt fest definierte Wartungsintervalle, die ständig optimiert werden. Alle Anlagen und Metall verarbeitenden Maschinen, in denen an einem Rohkorpus bis zu zwei Stunden gebohrt, gefräst und geschliffen wird, werden auf diese Weise gehegt und gepflegt.

Hohe Sorgfalt in der Produktion

Dass man als Hersteller versuchen sollte, seine Produkte so perfekt wie möglich zu fertigen, versteht sich von selbst. Wenn man aber an sich selbst den Anspruch erhebt, „best in class“ zu sein, dann muss man noch eine Schippe drauflegen, wenn es um das Qualitätsmanagement im Unternehmen geht. Und wenn man dann auch noch Schrauben- und Scrollverdichter herstellt, die aufgrund ihrer Funktionsweise nur sehr geringe Toleranzen verzeihen, dann wird der hohe Aufwand verständlich, den Bitzer bei der Kontrolle der Produktqualität betreibt. Die Fülle an qualitätssichernden Maßnahmen bei Bitzer in Rottenburg in diesem Artikel zu beschreiben, würde den Rahmen des Beitrags sprengen, aber anhand einiger Beispiele soll das Thema deutlich werden:

In den Produktionshallen wird sommers wie winters eine dauerhafte Raumtemperatur von +20 °C eingehalten, da die verwendeten Gusskörper temperaturabhängig kleinsten Schwankungen im Volumen unterliegen.

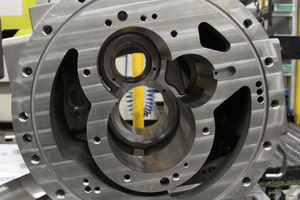

Aufgrund der hohen Anforderungen an die Passgenauigkeit von Haupt- und Nebenläufer eines Schraubenverdichters werden diese gemeinsam vermessen. Die Messdaten eines Paares werden dann zur späteren Rückverfolgbarkeit in einer Datenbank gespeichert.

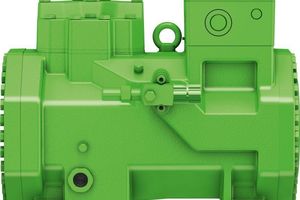

In der Lackieranlage werden zwei Lackschichten aufgetragen. Zuerst ein Lack, der für den nötigen Rostschutz sorgt, erst danach wird das bekannte Bitzer-Grün aufgetragen. Aus ökologischen und ökonomischen Gründen wird das komplette Overspray aufgefangen und wieder aufbereitet.

Da bei Bitzer in Rottenburg individuell nach Kundenwunsch gefertigt wird, sieht kaum ein Verdichter aus wie der andere. Hier gibt es bei der Verdrahtung eine Variante, dort wird ein spezielles Zubehörteil benötigt etc. Dies birgt natürlich das Risiko, dass Mitarbeiter beim Zusammenbau eventuell falsche Teile montieren. Daher wird für jeden Verdichter EDV-unterstützt ein Montage-Set mit allen individuell erforderlichen Bestandteilen zusammengestellt. Dies gilt auch für Sonder- und Zubehörteile, die erst nach dem Lackieren angebracht werden. Auf diese Weise werden zum einen Fehler und zum anderen Such- und Laufzeiten von Mitarbeitern vermieden.

Über einen Barcode auf jedem Produktionsbegleitschein pro Verdichter wird sichergestellt, dass nur das vorgesehene Maschinenöl und auch nur in der richtigen Menge in den Verdichter eingefüllt werden kann.

Vor der Montage und auch nach einzelnen Produktionsschritten werden alle Metallteile sorgfältig von Ölen und Spänen befreit, gewaschen und getrocknet.

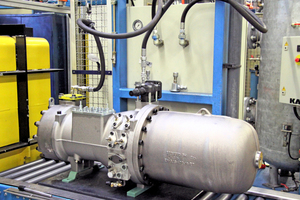

Vor dem Lackieren wird jeder einzelne Verdichter mehreren Tests und Prüfungen unterzogen. Dazu gehören eine Hochspannungsprüfung, Druckprüfung, ein Leckagetest sowie ein kompletter Testlauf.

Diese und weitere Maßnahmen tragen dazu bei, dass die grünen Bitzer-Verdichter aus Rottenburg weltweit mit dem Qualitätssiegel „Made in Germany“ oder besser noch „Made by Bitzer“ punkten können.