Die fachgerechte Verklebung

Kälte- und Klimaanlagen richtig dämmen (Teil 2/6) - Kein anderer Kältedämmstoff lässt sich so einfach und sicher verarbeiten wie hochflexible Elastomerschäume. Dennoch: Auch beim Einsatz dieser Dämmstoffe sind grundlegende Kenntnisse und Montage-Techniken Voraussetzung für die Herstellung sicherer Dämmsysteme. Die langfristige Funktionstauglichkeit einer Kältedämmung hängt maßgeblich von der fachgerechten Verklebung der elastomeren Dämmstoffe ab. Gerade bei Kältedämmungen können Fehlverklebungen schnell kostenintensive Reklamationen zur Folge haben. Bei der Verarbeitung elastomerer Dämmstoffe ist einer korrekten Verklebung daher höchste Aufmerksamkeit zu schenken. In diesem zweiten Teil unserer Artikelserie werden die Grundlagen des Kontaktklebens und wichtige Tipps für die Verarbeitung selbstklebender Materialien vorgestellt.

Die Umgebungsbedingungen | Bei der Verklebung elastomerer Dämmstoffe werden in der Regel auf das Produkt abgestimmte Kontaktklebstoffe verwendet. Um eine sichere Verklebung zu gewährleisten, sollte eine Verarbeitungstemperatur von +5 °C nicht unterschritten werden. Kontaktkleber sollten auf keinen Fall bei Temperaturen unter 0 °C angewendet werden. Bei Minustemperaturen kommt es zu einem Geliereffekt des Klebers, der die Wirksamkeit massiv beeinträchtigt. Sollte dagegen bei der Lagerung des Klebers ein Geliereffekt eingetreten sein, ist dieser durch Erwärmen des Klebers reversibel und wirkt sich in aller Regel nicht negativ auf die Funktionalität des Verklebungssystems aus. Die relative Luftfeuchte sollte bei der Verarbeitung möglichst nicht über 80 % liegen. In wesentlich höheren Luftfeuchtigkeitsbereichen kann es zur Tauwasserbildung auf dem Klebefilm kommen, die ein späteres Öffnen der Naht zur Folge haben kann.

Notwendige Vorarbeiten | Bei der Verklebung elastomerer Dämmstoffe sollten immer frische Klebstoffabfüllungen verwendet werden. Die Lagerfähigkeit der Verklebungssysteme beträgt bei noch nicht geöffneten Gebinden in der Regel ein Jahr. Zu den notwendigen Vorarbeiten gehört ein gründliches Aufrühren der Klebermasse. Damit sich die schweren Bestandteile der Mixtur, die sich bei Lagerung des Klebers auf dem Grund des Gebindes abgesetzt haben, wieder mit den anderen Substanzen vermischen, reicht keinesfalls das bloße Schütteln des Klebers. Nur ein gründliches Aufrühren, das während der Anwendung stündlich wiederholt werden sollte, garantiert einwandfreie Klebeergebnisse.

Vor der Verklebung müssen Untergründe sorgfältig gereinigt werden. Der Klebeuntergrund muss trocken, staub- und fettfrei sein.

Zur Reinigung stehen spezielle, auf das Verklebungssystem abgestimmte Reiniger zur Verfügung. Der Reiniger dient sowohl zur Oberflächenreinigung des Dämmstoffs und metallischer Untergründe als auch zur Säuberung von Werkzeugen wie Pinseln und Rollen. Die Reinigungsphase sollte genutzt werden, um die Verträglichkeiten zwischen Oberflächen von lackierten Anlageteilen und bestehenden Korrosionsschutzanstrichen mit dem zu verwendenden Verklebungssystem zu überprüfen. Diese Maßnahme ist generell zu empfehlen, denn durch Inkompatibilität erzeugte Abbeizeffekte können zu Reklamationen führen.

In der Regel sind die empfohlenen Kleber (wie der „Armaflex-Kleber 520“) und Korrosionsschutz-Systeme auf der Basis von Epoxydharz oder Polyurethan verträglich. Auch auf Untergründen, die auf Alkydharz basieren, können die Kleber angewendet werden. Hier ist allerdings unbedingt darauf zu achten, dass die Verklebung erst nach absoluter Aushärtung der in diesem Anstrichsystem enthaltenen Harze durchgeführt werden kann. Das kann im ungünstigsten Fall bis zu acht Tage dauern. Wenn Zweifel hinsichtlich der Kompatibilität zwischen Korrosionsschutzanstrich und Verklebungssystemen bestehen, sollten unbedingt Probeverklebungen an unauffälliger Stelle vorgenommen werden, um unliebsamen Überraschungen vorzubeugen. Empfohlene und geprüfte Korrosionsschutzanstriche sind dem AGI-Arbeitsblatt Q 151 zu entnehmen.

Das Kontaktkleben | Als Werkzeuge für den Kleberauftrag kommen in der Regel Pinsel mit festerer Borste (z.B. Kurzhaar-Schweineborste) zum Einsatz. Bei der klebetechnischen Verbindung von Dämmstoff zu Dämmstoff ist der Kleber im Bereich der Naht beidseitig dünn, vollflächig und vor allem: gleichmäßig aufzutragen. Ein ungleichmäßiger Auftrag führt zur Bildung von „Klebernestern“, die sich nachteilig auf die Ablüftezeit des Klebers auswirken. Unter Ablüftezeit wird die Zeitspanne verstanden, in der die Lösungsmittel aus dem aufgetragenen Klebstoff-Film ausgasen. Dieser Zeitraum ist stark von der Auftragsstärke sowie Temperatur, Luftfeuchte und Windgeschwindigkeit in der Umgebung abhängig. Der richtige Zeitpunkt des Zusammenfügens, also des Zusammendrückens der eingestrichenen Nähte wird durch eine Fingerprobe auf der Kleberoberfläche ermittelt: Zieht das Klebersystem keine Fäden mehr und zeigt sich noch eine leichte Klebrigkeit, ist der richtige Zeitpunkt erreicht. Das ist in der Regel nach bis zu drei Minuten nach Kleberauftrag der Fall. Ein gleichmäßiger Kleberauftrag gewährleistet, dass die Ablüftezeiten nicht zu stark voneinander abweichen. Mit dem Zusammenfügen der Nähte sollte immer ein, den Verklebungsvorgang abschließender, Anpressdruck verbunden sein. Erst dieses feste Zusammendrücken der Oberflächen stellt eine dauerhafte, einer Verschmelzung ähnelnde Vulkanisationsverbindung her.

Eine absolute Durchtrocknung ist bei den gängigen Verklebungssystemen nach rund 36 Stunden erreicht. Nach diesem Zeitpunkt ist sichergestellt, dass keine Lösungsmittel mehr ausdiffundieren und die gedämmte Anlage kann problemlos in Betrieb genommen werden.

Wichtige Verklebungsvorschriften | Nach Aufbringen von Dämmschläuchen oder Plattenzuschnitten auf Rohrleitungen sind zunächst die Längsnähte zu verkleben. Um eine Verklebung über die gesamte Dämmschichtdicke sicherzustellen, ist unbedingt darauf zu achten, dass die Nähte von innen nach außen geschlossen werden. Sollte die Naht zum Rohr hin innen aufklaffen, hätte dies eine zu niedrige Oberflächentemperatur im Nahtbereich zur Folge und eine Tauwasserbildung auf der Dämmstoffoberfläche wäre unvermeidlich. Nach Verschließen der Längsnähte ist dann ein Ende des Dämmstoffs auf der Leitung festzukleben. Hierzu zieht man das Schlauch- oder Plattenmaterial etwas von der Leitung ab und fährt mit dem Kleber benetzten Pinsel zwischen Innenseite des Dämmstoffs und Rohrleitung. Diese sogenannte Abschottungsverklebung ist mindestens in Dämmschichtstärke auszuführen. Durch Einhalten dieser Verarbeitungsvorschrift wird verhindert, dass sich die im Fall von Tauwasserbildung entstandene Feuchtigkeit auf das gesamte Rohrleitungsnetz ausdehnen kann. Ist die Dämmung in regelmäßigen Abständen klebetechnisch abgeschottet, bildet sich im beschädigten Bereich häufig ein Wassersack, der den Schaden anzeigt.

Zeitgewinn durch „Nassverklebung“ | Nach dem Schließen der Längsnähte sind die Rundnähte zu verkleben. Um eine „Auf-Druck-Verarbeitung“ zu gewährleisten, sind die entsprechenden Passstücke immer ca. 10 mm länger zuzuschneiden. In diesen aufeinander drückenden Stoßbereichen kann die sogenannte Nassverklebung angewendet werden. Dazu zieht man die Naht auseinander und trägt den Kleber dünn auf. Die eingestrichenen Enden können dann direkt sauber gegeneinander ausgerichtet werden, ohne dass eine Ablüftezeit eingehalten werden muss. Denn bei der „Auf-Druck-Verarbeitung“ verbinden sich die Substratoberflächen selbstständig, was einen nicht unerheblichen Zeitgewinn bei der Verarbeitung bedeutet. Sie wird auch bei der Verklebung von Ausschnitten für Formteile (z.B. Kappen) angewandt.

Vollflächige Verklebung | Bei zylindrischen Objekten mit einem Durchmesser von ≥ 600 mm und bei Flächendämmungen (z. B von Luftkanälen) ist eine vollflächige Verklebung auszuführen. Für den Auftrag des Klebers eignen sich Kurzhaar-Mohairrollen. Keinesfalls dürfen Kunststoffrollen zum Einsatz kommen, denn der Kunststoff würde durch die Lösungsmittel im Kleber angelöst werden. Der Kleberauftrag sollte immer zuerst auf dem Dämmstoff und sofort danach auf dem Verklebungsbereich der metallischen Oberfläche erfolgen. Auch hier ist ganz besonders auf einen gleichmäßigen, dünnen Auftrag zu achten, um ein einheitliches Ablüften zu gewährleisten.

Bei der Bildung von „Klebernestern“ besteht bei dieser Anwendung die Gefahr eines übermäßigen Einschlusses von Lösungsmitteln unter der Dämmung. Dies kann zu Ablösungen des Dämmstoffs und zu einer Blasenbildung führen. Der wichtigste Aspekt bei einer vollflächigen Verklebung auf Metallen ist jedoch die vorherige, sorgfältige Reinigung des Untergrunds. Bei verzinkten Luftkanälen beispielsweise ist die Oberfläche nie ganz fettfrei und Fette werden durch die im Verklebungssystem enthaltenen Lösungsmittel nur bedingt aufgelöst. Eine unterlassene Reinigung führt daher häufig zu partiellen Ablösungen des Dämmstoffs.

Verklebung mit Fremdwerkstoffen | Bei der Dämmung kälte- und klimatechnischer Anlagen müssen elastomere Dämmstoffe häufig dampfdicht mit verschiedensten Fremdwerkstoffen verklebt werden. Das können kunststoffbeschichtete Polyurethan-Kälteschellen, Schaumglas- oder PIR/PUR-Dämmschalen oder auch notwendige Anbindungen an Beton sein.

Beim Einsatz systemfremder Kälteschellen ist eine Vorbehandlung des Untergrunds extrem wichtig. Dies wird in Teil 5 dieser Serie ausführlich behandelt.

Bei klebetechnischen Anbindungen an Schaumglas- oder PIR/PUR-Dämmschalen ist ein satter Voranstrich mit dem Kleber notwendig, der vor der Weiterverarbeitung durchgetrocknet sein muss. Die Fremddämmstoffe sollten anschließend in den elastomeren Dämmstoff eingebunden, d.h. auch mit diesem überbaut werden.

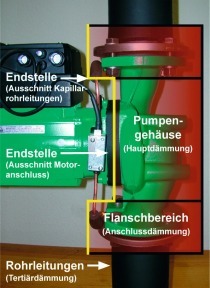

Bei Anwendungen auf Betonuntergrund, wie z.B. bei auf Sockeln montierten Kältepumpen, ist der Untergrund gründlich zu reinigen. Neben Staub müssen auch Schalölreste mit dem Spezialreiniger entfernt werden. Anschließend ist eine Vorbehandlung der Betonoberfläche mit einem Tiefgrund zu empfehlen, um die Saugfähigkeit des Betons zu unterbinden. Im dritten Schritt ist auch hier ein Voranstrich mit dem Kleber notwenig. Nach dem Durchtrocknen sollte ein Rahmen aus dem elastomeren Dämmstoff auf dem Untergrund verklebt werden, an dem sich dann die eigentliche Pumpendämmung sicher anschließen lässt. Eine fehlerhafte Anbindung von synthetischem Kautschuk an Beton zeigt Bild 8, die nach Abisolieren im Rahmen einer Reklamation zutage trat.

Das Haftkleben | Unter Haftkleben werden in der Isoliertechnik dauerhafte Verbindungen verstanden, die mit selbstklebenden Materialien erstellt werden. Bei selbstklebenden Elastomerdämmstoffen kommen selten Reinacrylate, in der Regel jedoch modifizierte Acrylat-Klebersysteme zum Einsatz. Dabei handelt es sich um viskoelastische Klebstoffe, die zumeist in Verbindung mit einem Gewebeträger auf der Substratoberfläche aufgebracht werden. Die am häufigsten angewendeten Acrylatklebersysteme sind sogenannte PSA-Kleber (Pressure Sensitive Adhesive). In diesem Fall gilt: nomen est omen, denn genau dieser Effekt der unter Druck aufgebauten Adhäsionskräfte ist maßgeblich bei der Verarbeitung von selbstklebenden Materialien. Nach Entfernen der Klebeflächenschutzfolien werden die Längsnähte über den gesamten Bereich mit einem Mindestanpressdruck von ca. 1 kg/cm² geschlossen. Bei der Verarbeitung selbstklebender Platten müssen die in der Regel metallischen Oberflächen von Behältern oder Kanälen zuvor sorgfältig gereinigt werden. Dabei ist darauf zu achten, dass sie keinen Fettfilm aufweisen. Bei einer Luftkanaldämmung mit selbstklebendem Plattenmaterial sind die Plattenkanten zusätzlich durch eine Verklebung mit dem Kontaktkleber zu sichern. Aufgrund der Anlösung der Acrylatkleberschicht muss sich der Verarbeiter dabei auf eine verlängerte Ablüftezeit einstellen.

Und Achtung: temperaturspezifische Anwendung notwendig! Als viskoelastisches System ist der Kleber naturgemäß temperaturabhängig. Er reagiert auf Druck und wird so zum Fließen gebracht. Der Kleber muss einen gewissen Flüssigkeitsgrad aufweisen, bevor ein gutes Verhältnis zwischen adhäsiven und kohäsiven Kräften aufgebaut werden kann. Erst ab einer Temperatur von +10 °C erhalten die hochviskosen (zähflüssigen) Acrylatkleber die erforderlichen Fließeigenschaften, um eine Verbindung herzustellen. Als obere Temperaturgrenze sollten +35 °C eingehalten werden, denn bei einer höheren Anwendungstemperatur stellen sich die Verklebungssysteme tendenziell niedrigviskos ein. Anwendungen außerhalb des Temperaturbereichs von +10 bis + 35 °C sind daher zu vermeiden.

Die Klebekräfte von modifizierten Acrylatklebern bauen sich über einen Zeitraum von 24 Stunden noch weiter auf. Die „Endfestigkeit“ steigt nochmals um ca. 5 bis 10 %, wobei man aufgrund ihrer Viskoelastizität nicht von einer Durchtrocknungszeit sprechen kann. Bei der Installation selbstklebender Elastomerschläuche sind dauerhaft wirkende Schälkräfte zu vermeiden, die auf die Nähte einwirken. Um diesen Kräften entgegenzuwirken, werden „AF/Armaflex“-Schläuche (www.armacell.de) mit einem sogenannten Tangentialschnitt angeboten. Durch die schräge Schnittführung vergrößert sich die Klebefläche an den beiden Seiten der Naht. Dadurch erhöht sich zum einen die Haftfähigkeit und zum anderen wird die negativ wirkende Zugspannung reduziert.

Fazit | Die Ausführungen in diesem Artikel haben gezeigt, dass bei der Verklebung elastomerer Dämmstoffe wichtige Aspekte zu beachten sind. Insbesondere, wenn klebetechnische Verbindungen zu anderen Werkstoffen notwendig sind, ist eine gute Vorbereitung entscheidend für die langfristige Sicherheit der Kältedämmung. Gerade hierbei wird deutlich, dass ein Dämmsystem nur so gut ist wie seine Verklebung. Wird diese fachgerecht ausgeführt, werden Reklamationen vermieden und eine dauerhafte Energieeinsparung und Tauwasserverhinderung gewährleistet.

AGI Arbeitsblatt Q 151 (2003): Dämmarbeiten – Korrosionsschutz bei Kälte- und Wärmedämmungen. Hg.: Arbeitsgemeinschaft Industriebau e.V.

Helms, Hubert, Weber, Michael (1999): Richtige Verarbeitung von Elastomeren Dämmstoffen. In: Kälte Klima Aktuell 5/1999, S. 168 – 175.

Armacell GmbH, Technische Abteilung (2008): Armaflex-Montageanleitung, Münster.