Klimatechnik in der Spritzgießfertigung

Adiabatische Kühlung und Schichtlüftung

Hohe Temperaturen sind in der Spritzgießfertigung der Kunststoffindustrie in Verbindung mit den bereits vorhandenen Prozesstemperaturen ein großes Problem. Besonders im Sommer sorgen die hohen Außentemperaturen für ein sehr unangenehmes Klima. Das erschwert die Arbeit der Beschäftigten, setzt der Elektronik der Maschinen zu und kann die Prozesssicherheit gefährden. Abhilfe schafft die richtige Klimatechnik, die auf die jeweiligen Anforderungen des Betriebs abgestimmt sein sollte. Dazu brauchen die betroffenen Unternehmen Partner, die sich auf die Produktionsprozesse einlassen und individuelle Lösungen entwickeln. Wie das gehen kann, zeigt die Zusammenarbeit der Dr. Schneider Unternehmensgruppe, einem Spezialisten in der Kunststoffindustrie, mit den Klimatechnikexperten von Colt International.

In der Spritzgießfertigung der Dr. Schneider Unternehmensgruppe im oberfränkischen Kronach-Neuses arbeiten rund 400 Mitarbeiter im Drei-Schicht-Betrieb. Das Familienunternehmen ist auf hochwertige Kunststoffprodukte für die Automobilindustrie spezialisiert – vom Belüftungssystem über hochintegrierte Verkleidungen und anspruchsvolle Module für Instrumententafeln bis zu Mittelkonsolen. Kunden aus aller Welt vertrauen auf die hochwertigen Kunststoffprodukte und auf die mittlerweile 90-jährige Erfahrung der Spezialisten.

Wie viele andere Hersteller in der Kunststoffindustrie hat auch die Dr. Schneider Unternehmensgruppe mit hohen Temperaturen zu kämpfen. Kein Wunder, stehen doch mehr als 100 Maschinen in der über 11.000 m² großen Fertigungshalle am Stammsitz in Kronach-Neuses, die ein Volumen von über 90.000 m³ hat. „Da kommt eine ganze Menge Prozess- und Eintragswärme zusammen“, sagt Jörg Köstner, der bei der global agierenden Unternehmensgruppe das Gebäudemanagement leitet. Neben der Wärme werden produktionsbedingt auch Gerüche und Dämpfe frei, die ganzjährig und vor allem im Sommer zu schlechten Luftkonditionen führen. Die Folge ist ein unangenehmes Klima in der Spritzgießfertigung, das den Beschäftigten die Arbeit erschwert. Aber auch die Elektronik der Maschinen leidet unter den Temperaturen. Das kann die Elektronik der Maschinen gefährden und damit die Prozesssicherheit negativ beeinflussen. „Wir wollten also etwas tun, um die Arbeitsbedingungen unserer Mitarbeiter deutlich zu verbessern und dabei als positiven Nebeneffekt unsere Prozesse zu stabilisieren“, beschreibt Jörg Köstner die Motive, sich dieser anspruchsvollen Thematik anzunehmen.

Komponenten müssen ineinandergreifen

Also wandte sich die Dr. Schneider Unternehmensgruppe an Colt International. Das Technologieunternehmen entwickelt Lösungen in der technischen Gebäudeeinrichtung – zum Beispiel in der Klimatechnik. Das 1931 gegründete Familienunternehmen ist in der Branche als Problemlöser bekannt und arbeitet eng und vertrauensvoll mit seinen Kunden zusammen. Auch mit der Dr. Schneider Unternehmensgruppe besteht bereits eine lange und gute Geschäftsbeziehung. Deswegen zögerten Jörg Köstner und die Verantwortlichen der Dr. Schneider Unternehmensgruppe nicht, auf Colt International zuzugehen, um gemeinsam eine Lösung für das Problem der unangenehmen klimatischen Bedingungen in der Spritzgießfertigung zu finden.

Der Arbeitsauftrag war dabei klar formuliert. Das bestehende maschinelle Be- und natürliche Entlüftungssystem sollte überarbeitet werden, um so vor allem für die Mitarbeiter, aber auch für die Produktionsmaschinen adäquate klimatische Arbeitsbedingungen zu schaffen. Dabei sollten die Klima-Experten von Colt International immer auch die Betriebsbedingungen, hygienischen Anforderungen und die wirtschaftlichen Bedingungen für den Fertigungsprozess und seine zukünftigen Anforderungen sicherstellen. Und nicht zuletzt war es auch ein erklärtes Ziel, den Energieverbrauch und den CO2-Ausstoß auf ein Minimum zu reduzieren. Das entlastet das Klima und spart zugleich Betriebskosten.

Um eine Lösung zu finden, die möglichst individuell auf die Gegebenheiten in der Spritzgießfertigung in Kronach-Neuses eingeht, führte Colt zunächst eine Simulationsberechnung der Lasten durch, also mit jener Wärmemenge, die aus einem Raum abgeführt werden muss, um den Raumluftzustand in einem bestimmten Temperaturbereich zu halten. „Mit einer solchen Simulation können wir die Realität annähernd zu 100 % abbilden“, sagt Uwe Barth, Abteilungsleiter Klimatechnik Süd bei Colt International, der die Simulationsberechnung durchführte. Dabei wird das thermische Raumverhalten mit stündlichen Heiz- und Kühlleistungen ermittelt, damit die Anlagentechnik im Anschluss auf der Basis der stündlichen Verläufe optimal auf die jeweiligen Anforderungen abgestimmt werden kann. Dabei haben Barth und seine Kollegen auch viele weitere Faktoren im Blick wie den CO2-Ausstoß, Umweltenergie, Abwärme, Gebäudebedarf, räumliche Besonderheiten in der Produktion, im Lager und in der Kommissionierung oder das Lüftungskonzept. „Alle diese Komponenten müssen ineinandergreifen und optimal zusammenwirken“, beschreibt Barth die Herausforderung.

Die Lösung: Adiabatische Kühlung und Schichtlüftung

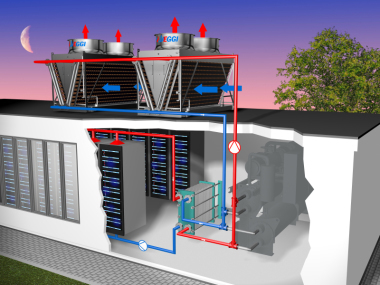

Colts Lösung für das Temperaturproblem war schließlich eine Mischung aus dem adiabatischen Kühlsystem „CoolStream“ und eine Be- und Entlüftungsanlage, die nach dem Prinzip der Schichtlüftung arbeitet. „CoolStream“ arbeitet dabei mit Verdunstungskühle. Wenn die Außentemperatur bei rund 32 °C liegt, sorgt der „CoolStream“ trotz der massiven thermischen Belastung in den Produktionsstätten für angenehme Temperaturen und eine hohe Luftqualität. Die von Dr. Schneider vorgegebenen maximalen Temperaturwerte werden auch bei hochsommerlichen Außenbedingungen von 32 °C und einer freiwerdenden Wärme von 2,6 MW eingehalten, da der „CoolStream“ gerade bei höheren Außentemperaturen besonders effizient arbeitet. Das adiabatische Kühlsystem saugt dabei die Umgebungsluft an und leitet sie über ein Desorptionsmedium, das laufend mit Wasser benetzt wird. Das Wasser verdunstet und kühlt dabei die Luft. „Gerade in der Kunststoffindustrie ist das die optimale Art der Kühlung. Hinzu kommt, dass sie sich mühelos in bestehende bauliche Gegebenheiten integrieren lässt“, erklärt Experte Barth.

„CoolStream“ ergänzt sich sehr gut mit der Schichtlüftung. Sie sorgt dafür, dass frische Luft in den Produktionsbereich eindringt und verhindert zugleich, dass sie sich mit verunreinigter und thermisch belasteter Hallenluft vermischt. Die eindiffundierende Frischluft unterstützt nämlich die produktionsbedingte Thermik – und beschleunigt so das Aufsteigen der freigesetzten Immissionen, die somit aktiv und schnell aus dem Produktionsbereich gelangen. Darüber hinaus bildet sich ohne Verwirbelung und Schadstoffvermischung ein stabiler Raumluftsee, der verhindert, dass die in den oberen Luftschichten abtransportierten Schadstoffe und Kühllasten wieder in den Arbeitsraum zurückströmen oder abfallen können. „Das sorgt für ein sehr angenehmes Arbeitsklima bei den Beschäftigten im Produktionsbereich“, schildert Barth.

Lösung sorgt für hohe Energieeffizienz

Zugleich arbeitet die eingesetzte Technik sehr effizient. So lässt sich das erforderliche Luftvolumen zum Abführen der Kühllasten von 572.211 m³/h, die bei einer üblichen Auslegung der Anlage nötig wären, auf 416.000 m³/h absenken – das ist eine Reduktion von über 25 %. Das schlägt sich natürlich in den Investitions- und Betriebskosten nieder. Für eine Kühlleistung von 100 kW werden bei einer strombetriebenen Kältemaschine 30 kW elektrischer Leistung benötigt. 30 kW elektrische Leistung verursachen bei einem Preis von 15 Cent/kWh einen Energieaufwand von 4,50 €. Bei einer Kühlleistung von 100 kW werden mit einer adiabatischen Kühlung rund 200 l Stadtwasser benötigt. Der Wasserzins für Stadtwasser beträgt in der Regel 2 €, der Abwasserzins entfällt. Das bedeutet, dass für 100 kW Kühlleistung 40 Cent Wasserkosten entstehen. Im Vergleich ist damit der Energieaufwand für die adiabatische Kühlung deutlich kleiner als eine klassische Kälteanlage. In realen Projekten ist der Faktor in der Regel sogar noch deutlich größer.

„Wir sind sehr zufrieden mit der Nachrüstung und würden es aus heutiger Sicht immer wieder machen“, bilanziert Jörg Köstner und zählt die Vorteile noch einmal auf. „Unsere Mitarbeiter haben deutlich angenehmere Arbeitsbedingungen und unsere Prozesse sind stabiler geworden. Bisher hat diese Technik unsere Erwartungen im Hinblick auf Kühlleistung und Energieeffizienz vollumfänglich erfüllt“, ergänzt der Leiter des Gebäudemanagements.