Einsatz von Lufttrocknern bei der Lagerung von Früchten

Modulare Trocknungsanlagen zur Optimierung von Lager- und Verarbeitungsprozessen

Die Lagerung und Verarbeitung von Obst und Gemüse − zum Beispiel Beeren und andere empfindlichen Früchte − stellt Produzenten und Händler vor erhebliche Herausforderungen. Qualitätseinbußen durch Feuchtigkeit, Schimmelbildung und eine verkürzte Haltbarkeit führen nicht nur zu wirtschaftlichen Verlusten, sondern beeinflussen auch die Zufriedenheit der Endverbraucher. In folgenden Artikel wird der Einsatz von Lufttrocknern beleuchtet. Insbesondere wird die Adsorptionstrocknung vorgestellt, die sich im praktischen Einsatz als effektive Methode zur Verbesserung der Lager- und Verpackungsbedingungen erwiesen hat.

Vor dem Einsatz von Lufttrocknungstechnik wurden Beeren und andere Früchte überwiegend in Kühlhäusern gelagert, die primär auf die Temperaturregulierung ausgerichtet waren. Dabei blieb die Kontrolle der relativen Luftfeuchtigkeit oft unzureichend. Hohe Feuchtigkeitswerte, z. B. beim Einfahren der Beeren nach Regengüssen in die kalten Lager- und Verpackungshallen, führten oft zu zusätzlicher Kondensation auf der Oberfläche der Früchte, was die Entstehung von Schimmel und Fäulnis sowie den Reifungsprozess der Beere begünstigte. Besonders Beerenfrüchte wie Erdbeeren, Himbeeren und Blaubeeren sind aufgrund ihrer dünnen Haut und hohen Atmungsaktivität anfällig für Feuchtigkeit nach der Ernte.

Dabei können zwei Hauptfeuchtequellen ausgemacht werden. Zum einen Feuchtigkeit in der Luft, die bei geringen Temperaturen an den Früchten kondensiert. Und zum anderen Feuchtigkeit, die durch die Ernte bei Regen bereits durch die Früchte in teils großen Mengen in die Kühllager eingebracht wird. Die Folgen der unzureichenden Lagerbedingungen sind Qualitätsverluste. Bspw. verlieren die Früchte an Festigkeit und Geschmack. Durch eine verkürzte Haltbarkeit reduziert sich der Verkaufszeitraum und hohe Ausschussquoten führen zu wirtschaftlichen Einbußen für Produzenten und Händler.

Herkömmliche Lösungsansätze

Um den genannten Herausforderungen zu begegnen, können verschiedene alternative Methoden und ihre Einsatzmöglichkeiten in Betracht gezogen werden. Eine Erhöhung der Kühlleistung durch Absenkung der Lagertemperatur – um den Verderb zu verlangsamen − führt zu erhöhten Energiekosten und löst das ursprüngliche Feuchtigkeitsproblem nicht. Eine reduzierte Lagertemperatur resultiert ohne eine Trocknung der Luft in den Lager- und Verpackungsräumen sogar in einer Erhöhung der Kondensation an den kältesten Flächen. Die bereits vorhandene Feuchtigkeit kann nicht optimal abtransportiert werden, da die Umgebung innerhalb der unterschiedlichen Beerenkühllager zumeist zwischen 1 °C bis 4 °C in der Schnellabkühlung bzw. in den Verweilkühllagern und der Verpackungshalle von 8 °C bis 14 °C beträgt.

Ein weiterer Ansatz ist die Verwendung von chemischen Konservierungsstoffen, was aber aufgrund gesundheitlicher Bedenken und strenger gesetzlicher Vorgaben kritisch betrachtet werden muss. Durch diese Herangehensweise könnte zwar die Verderblichkeit durch Schimmelbildung reduziert werden, die Ursache würde allerdings nicht behoben. Auch Verpackungsinnovationen, z. B. spezielle atmungsaktive Materialien, können die Lagerzeit nur geringfügig verlängern und adressierten nicht das grundlegende Problem der hohen Luftfeuchtigkeit während der Lagerungs- und Verpackungsprozesse.

Abhilfe schaffen kann bspw. der Einsatz von Adsorptions-Lufttrocknern, die eine bessere Kontrolle der Lagerbedingungen, insbesondere der relativen Luftfeuchtigkeit, jedoch ohne die Nachteile der o. a. Methoden ermöglichen. Die in die Lagerräume einströmende trockene Luft bringt nicht nur keine zusätzliche Feuchtigkeit ein, sondern transportiert aufgrund voreingestellter Sorptionsprozesse vorhandene Oberflächenfeuchtigkeit von der Haut der Früchte ab. Wenn Früchte aus einem kühleren Lagerraum in den Verpackungsbereich gebracht werden, der mit Trockenluft versorgt wird, kommt es auf der kalten Oberfläche der Früchte nicht zur Kondensation durch zu hohe Luftfeuchtigkeit in den Verpackungslinienhallen und es wird keine Feuchtigkeit in die Verpackung eingebracht.

Abhilfe durch Adsorptionstrocknung

Als Lösung kommt die Technologie der Adsorptionstrocknung in Betracht, die sich durch verschiedene Alleinstellungsmerkmale auszeichnet. Bspw. kann durch die effiziente Regulierung der Feuchtigkeit im Lager und Verpackungsraum eine Kondensation auf den Früchten verhindert werden, wodurch mögliche Schimmelbildung und Fäulnis im Nachgang reduziert werden kann. Durch die trockene Zuluft wird keine Feuchtigkeit in den Kühl- und Lagerbereich eingebracht. Auch Feuchtigkeit, die durch die Früchte nach der Ernte, durch Mitarbeiter oder durch die Reinigung der Räume eingetragen wird, kann durch die trockene Luft aufgenommen und aus dem Gebäude geführt werden. Somit werden Kondensation und Schimmelbildung vermieden, und feuchte Oberflächen trocknen dauerhaft ab.

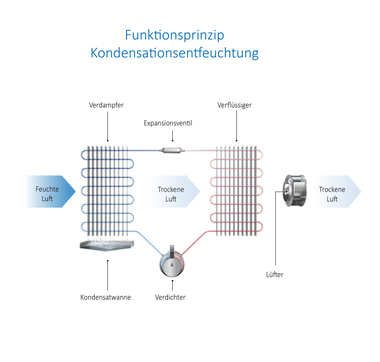

Die Steuerung der relativen Luftfeuchtigkeit ermöglicht in Lager- und Sortierräumen die Lagerung und Verarbeitung, ohne dass extreme Temperatursenkungen oder chemische Zusätze erforderlich sind. Die Zulufttemperatur muss nicht durch technische Verfahren unter die Lagertemperatur abgesenkt und später wieder erwärmt werden, um Kondensation zu vermeiden. Die Feuchtigkeit wird der Luft kontinuierlich und regelbar über den Sorptionsrotor und das Adsorptionsmaterial in der Zuluft-Trocknungsanlage entzogen.

Da es sich bei Adsorptionstrocknern um Anlagen handelt, die elektrische Energie benötigen, ist bei der Auswahl darauf zu achten, besonders energiesparende Anlagen zu verwenden, um die Umwelt und den Geldbeutel zu schonen. Hierfür stehen am Markt u. a. Anlagen mit Energierückgewinnung zur Verfügung. Gleichzeitig kann auch vorhandene Abwärme genutzt werden, um den Energieverbrauch zu senken und so Kosten einzusparen. Darüber hinaus ist es wichtig, dass die Anlage genau auf die notwendigen Feuchtigkeitswerte eingestellt werden kann. Die zu konditionierenden Lager- und Produktionshallen werden mit trockener Zuluft versorgt, welche dann über die in den Gebäuden oft vorhandenen Undichtigkeiten wie Türschlitze oder Streifenvorhänge abströmt und so ein Eindringen feuchter Luft von außen weitestgehend verhindert. Die restliche Luft wird aus dem Gebäude wieder abgesaugt und in Umluft zurück durch die Trocknungsanlage geführt. Das ist nachhaltig und spart Energie, da somit weniger feuchte Umgebungsluft getrocknet werden muss.

Beratung, Auslegung und Services

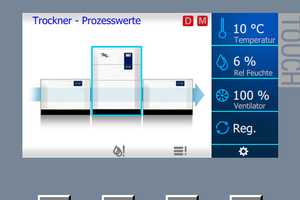

Eine wichtige Rolle spielt auch der Support-Umfang, der von einer fundierten Beratung im Bereich Luftführung und Luftverteilung bis hin zur Montage der Trocknungstechnik reichen sollte. Denn durch die richtige Auslegung der Anlagentechnik genügen oft geringe Luftmengen, um die Feuchtigkeit bei kontinuierlichem Betrieb der Anlage auszutreiben. Die modularen Trocknungsanlagen der Serie „Dry-Tec“ des Herstellers ULT lassen sich bspw. bei geringen Platzverhältnissen in Bestandslagern umsetzen. Sie können nahezu beliebig mit einer geringen Grundfläche angeordnet und skaliert sowie flexibel an unterschiedliche Lagergrößen und spezifische Anforderungen angepasst werden.

Bei der Realisierung einer Anlage zur Lufttrocknung, Produkttrocknung oder Lagerhaltung sollten Anwender vor allem auf folgende Punkte achten:

Analyse der Lagerbedingungen: Messung der initialen Luftfeuchtigkeit und Temperaturprofile im Lagerraum.

Bedarfsgerechte Auslegung: Die Anlagen speziell mit Blick auf den gewünschten Anwendungsfall, geringe Energiekosten und minimale Aufstellfläche auslegen.

Lufttechnische Betrachtung der Gegebenheiten vor Ort: Platzierung der Luftauslässe an strategischen Punkten für eine gleichmäßige Luftzirkulation.

Integration von Steuerungssystemen: Einbindung von Sensoren und automatisierten Regelungen zur permanenten Überwachung und Anpassung der Bedingungen.

Montage der Anlagentechnik und der Lüftungsverrohrung bei Bedarf auch inklusive Kaltwassersatz sowie Montage der Luftrohrleitungen zur Verteilung der Trockenluft.

Schulung des Personals: Einweisung in Bedienung und Wartung der Anlagen, um einen reibungslosen Betrieb sicherzustellen.

Guter Service: Kontinuierliche Betreuung der Anlage durch regelmäßige Wartungen und Servicedienstleistungen.

Fazit

Der Einsatz von Lufttrocknern verbessert die Lagerung von Beeren und anderen empfindlichen Früchten. Durch die effektive Kontrolle der Luftfeuchtigkeit werden Qualitätseinbußen minimiert und die Haltbarkeit verlängert. Dies führt nicht nur zu wirtschaftlichen Vorteilen durch weniger Ausschuss für Produzenten und Händler, sondern entspricht auch den steigenden Qualitätsansprüchen der Verbraucher. Die Investition in eine moderne Anlage zur Trocknungstechnik kann so die Wirtschaftlichkeit verbessern und Standards in der Lagerung und Verarbeitung von verderblichem Obst und Gemüse setzen.