Thermographie – Vorausschauende Wartungstechnologie

Verbesserung der Zuverlässigkeit und Sicherheit von HLK-Anlagen

In den letzten Jahren hat es ein deutliches Umdenken bei der Gebäudeerhaltung gegeben und einen Wechsel von einem reaktiven zu einem proaktiven Ansatz. Aufgrund des starken Drucks auf die Haushalte entscheiden sich Unternehmen zunehmend für einen vorausschauenden Ansatz, um Kosten zu dämmen und die Wahrscheinlichkeit eines Versagens der Heizungs-, Lüftungs- und Klimaanlagen (HLK) zu reduzieren – die Methode der Thermographie hilft dabei.

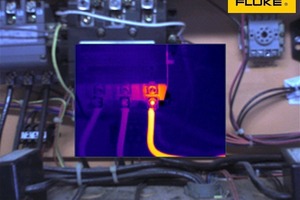

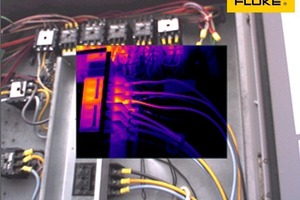

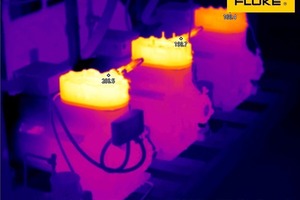

Thermographie ist eine einfache und bewährte Methode zur Prüfung elektrischer und mechanischer Komponenten eines Kaltwassersystems ohne Störung des Systembetriebs. Ebenso wie Vibrationsüberwachung, Ölanalyse und andere Formen der vorbeugenden Instandhaltung schützt die Infrarot-Thermographie Anlagen oft vor kurzen Ausfallzeiten oder gar katastrophalem Systemausfall. Die Früherkennung potenzieller, verborgener Probleme verbessert die Leistung der HLK-Anlage insgesamt und hilft, die Reparaturkosten zu senken. Dabei werden mithilfe von Infrarot-Thermographie Wärmebilder aufgenommen, anhand derer die Wärmeabstrahlung der verschiedenen Komponenten im Kaltwassersystem sichtbar wird und entsprechende Aufschlüsse möglich sind. Ein Wärmeanstieg könnte auf elektrische oder mechanische Probleme hindeuten, die zu Komponentenfehlern, ungeplanten Ausfällen und Sicherheitsproblemen führen können.

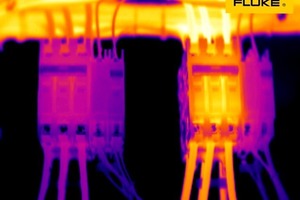

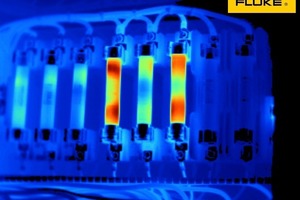

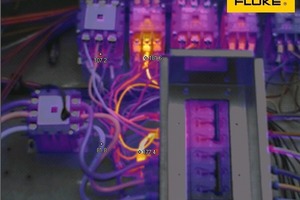

Typische Probleme, die mittels Thermographie ermittelt werden können, umfassen das Auffinden loser elektrischer Verbindungen, Verschleiß an Kabeln, Fehler an Schützen und Schaltanlagen sowie heißen Stellen an PC-Platinen. Bei Maschinen kann Thermographie zum Ermitteln heißgelaufener Lager, Fehler in Getrieben und Wellenverschleiß eingesetzt werden.

Die Prüfmethode mittels Thermographie basiert auf der Tatsache, dass bei den meisten Komponenten im Falle einer Funktionsstörung ein Anstieg der Temperatur auftritt. Die nachstehende Tabelle zeigt ein Klassifizierungsdiagramm wärmetechnischer Probleme mit Kommentaren und empfohlenen Maßnahmen, abhängig von dem identifizierten verketteten Temperaturanstieg.

Vorausschauende Wartungsmaßnahmen

1.Niederspannungsprüfung

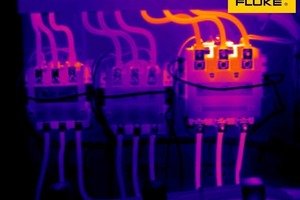

Regelmäßige Infrarotinspektionen sind der beste Weg, um Probleme in Schaltschränken von Kühlanlagen zu diagnostizieren bzw. zu verhindern, wie etwa:

Schlechte elektrische Verbindungen/Kontakte

Lockere Anschlüsse

Korrodierte Anschlüsse

Stromüberlastung

Verschlechterung der elektrischen Bauteile

Beschädigte Trennschalter

Verschleiß an Schützen

Beschädigte Sicherungen

Wärmebildkameras werden in der Regel für elektrische Inspektionen eingesetzt. Wenn sich beispielsweise elektrische Anschlüsse lösen, entsteht ein elektrischer Widerstand, der zu einem Temperaturanstieg führen kann. Dadurch können Komponenten ausfallen, ungeplante Unterbrechungen auftreten oder sogar Verletzungen verursacht werden. Darüber hinaus sinkt die Effizienz eines elektrischen Netzes vor dem Ausfall, sodass Energie freigegeben wird, die Wärme erzeugt und so zu unnötigen Verlusten führt.

2.Mechanische Prüfungen

Periodische mechanische Infrarotprüfungen zur besseren Vermeidung oder Identifizierung mechanischer Probleme bei HLK-Anlagenkomponenten können mit der Vibrations- und Ölanalyse kombiniert werden.

Obgleich Infrarottechnologie in erster Linie dazu verwendet wird, heiße Bereiche in elektrischen Bauteilen zu finden, bietet sie auch in zahlreichen anderen Bereichen der Anlage Einsatzmöglichkeiten, zumal immer mehr Anlagen umfangreiche Programme für die vorbeugende Instandhaltung in ihre Routinearbeiten einschließen. Infrarottechnologie kann im Rahmen verschiedener Wartungs- und Prüfverfahren eingesetzt werden: zur Untersuchung des Konvektors, zum Ermitteln defekter (heißgelaufener) Lager aus der Sicht der Produktion oder der gesamtheitlichen Gebäudebetrachtung.

Thermographie-Berichte

Ein Techniker nimmt Wärmebilder von den elektrischen und mechanischen Komponenten des Kaltwassersystems im Betrieb auf. Der Experte prüft die Wärmebilder (aktuelle und frühere) und erstellt einen Bericht zum aktuellen Status der erfassten Komponenten, einschließlich möglicher Gründe für Abweichungen. Die Kunden erhalten einen detaillierten, vom computergestützten Infrarotscanner generierten Bericht mit Angaben zu empfohlenen Reparaturarbeiten oder Verbesserungen, um Systemausfälle zu vermeiden und die Betriebssicherheit zu verbessern. Der Bericht enthält folgende Details:

Alle fotografierten Bereiche mit Sichtbildern und Wärmebildern sowie Angaben zum aktuellen Zustand

Kritische Bereiche

Klare Beschreibung der identifizierten Probleme

Empfehlungen zu nächsten Schritten und Lösungen

Empfehlung zur Umsetzung

Die Thermographie-Technologie ist eines der Serviceangebote, das die Optimierung von Gebäudekomplexen unterstützt. Durch diesen richtigen Ansatz können die spezifischen Standards in Bezug auf Energieeffizienz, Systemzuverlässigkeit, Umweltverträglichkeit sowie Sicherheit und Komfort der Bewohner erfüllt werden.

Die Bilder sind reale Beispiele von Früherkennungsmaßnahmen, die mit dem Thermographie-Service von Trane (www.trane.com) durchgeführt wurden – die Beispiele wurden mit freundlicher Genehmigung von Fluke (www.fluke.de) bereitgestellt.