Flüssigstickstoff statt Kältemittel

Interview mit Dr. H.J. Schulthoff, DRS Consulting

Die Frage nach dem richtigen Kältemittel ist vor dem Hintergrund der F-Gas-Verordnung eines der bestimmenden Themen der Kälte-/Klima-Branche. Die Möglichkeit der Verwendung von Flüssigstickstoff anstelle klassischer Kältemittel ist sicher den meisten Lesern nicht bekannt. Die KKA-Redaktion sprach hierzu mit Dr. H.J. Schulthoff von der Firma DRS Consulting, die diese technische Lösung propagiert.

KKA: Herr Dr. Schulthoff, bitte beschreiben Sie doch zunächst einmal das technische Funktionsprinzip einer Anlage mit Stickstoff als Kältemedium.

Dr. Schulthoff: Ich beschäftige mich seit gut zehn Jahren mit der Frage, wie man Räume, z. B. Kühlhäuser – gleich welcher Größe – sicher und effizient kühlen kann ohne herkömmliche Kompressortechnologie. Dabei geht es um organische und pharmazeutische Produkte, die im Temperaturbereich zwischen +4 und -40 °C gelagert werden müssen. Die Lösung ist eigentlich naheliegend und sehr einfach, und ich wundere mich, dass sie bisher nicht realisiert worden ist. Man benötigt dazu lediglich fünf Komponenten:

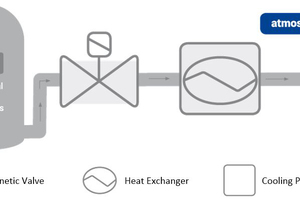

einen mit flüssigem Stickstoff (LN2) gefüllten Tank,

ein vakuumisoliertes Rohrleitungssystem,

Magnetventile,

Wärmetauscher und

ein Rohrleitungssystem zur Ableitung des gasförmigen Stickstoffs in die Atmosphäre.

Die schematische Darstellung (siehe nächste Seite) macht das Prinzip deutlich.

In einem außerhalb des Kühlhauses installierten Tank befindet sich flüssiger Stickstoff mit einer Temperatur von etwa -196 °C, der über ein vakuumisoliertes Rohrleitungssystem an die Verbrauchsstellen (Wärmetauscher) herangeführt wird. Dazu sind keine Pumpen notwendig, denn der Tankdruck sorgt dafür, dass das Kühlmittel strömt. Sobald der Stickstoff nur ein wenig erwärmt wird, wechselt er in den gasförmigen Aggregatzustand und sein Volumen erhöht sich um das gut 700-fache. Vor den Wärmetauschern befinden sich (außerhalb des Kühlhauses) Magnetventile, die sich öffnen, sodass der Stickstoff so lange in die Wärmetauscher gelangen kann, um dort zu verdampfen und dadurch die notwendige Kälte herzustellen, bis die Temperatur im Kühlhaus den Grad erreicht, den das gelagerte Produkt benötigt. Der Prozess wird durch eine Steuerung und Software geregelt. Diese nimmt die Temperatur der im Kühlhaus an verschiedenen Stellen installierten ungepufferten Temperaturfühler auf, vergleicht sie mit der vorgegebenen Solltemperatur und regelt entsprechend den Stickstoffzufluss in die Wärmetauscher über das Öffnen und Schließen der Magnetventile. Die Magnetventile sind übrigens die einzigen beweglichen Teile im gesamten Kühlungsprozess, die gewartet werden müssen. Am Ende des Prozesses wird der nun gasförmige Stickstoff aus dem Wärmetauscher über ein Abgasrohrleitungssystem in die Atmosphäre entlassen und ist damit verbraucht. Er könnte in Zukunft aber auch für Folgeprozesse zur Verfügung stehen. Der gasförmige Stickstoff verfügt über eine „Restkälte“, die sich evtl. nutzbar machen ließe.

KKA: Es handelt sich demnach nicht um ein Kältemittel im klassischen Sinn, das in einem Kältekreislauf zirkuliert, sondern man müsste den Stickstoff eher mit dem Kraftstoff Benzin in einem Auto vergleichen, der sich verbraucht?

Dr. Schulthoff: Nein, das kann man so nicht vergleichen. Die Energie des Benzins wird zum Betrieb des Autos gebraucht und ist verbraucht, wenn der Treibstoff im Motor verbrannt wurde. Der Stickstoff „arbeitet“ in einem rohrleitungsgebundenen System; zu keinem Zeitpunkt kommen das Produkt oder Menschen mit ihm in Kontakt. Erst wenn er wieder Bestandteil der Atmosphäre wird, atmen wir ihn als Luft, die zu etwa 78 % aus Stickstoff besteht, wieder ein. Grüner geht’s nicht!

KKA: Haben Sie bereits eine Kälteanlage mit Flüssigstickstoff realisiert und wie sind die Erfahrungen aus dem Betrieb? Und falls ja: Wer hat diese Anlage geplant, errichtet und wer betreut sie im Servicefall?

Dr. Schulthoff: Ja, wir haben im Rahmen des Neubaus eines Blutspendedienstes den kältetechnischen Teil des Verarbeitungszentrums zur Lagerung von Blutkonserven in einem vollautomatischen Hochregallager realisiert. Dazu muss man wissen, dass eine Blutspende bei der Verarbeitung in die beiden Komponenten „rote Zellen/Erythrozyten“ und „Plasma“ separiert wird; jede Komponente hat etwa 45 % Volumenanteil. Die roten Zellen erfordern eine Lagertemperatur von +4 °C und das Plasma, je nachdem ob es für industrielle oder humane Zwecke verwendet werden soll, -20 bzw. -40 °C. Gemäß dem Medizinproduktegesetz sind an die Lagerung von Erythrozyten und Plasma sehr hohe Anforderungen gestellt, insbesondere im Hinblick auf Temperaturstabilität und Ausfallsicherheit. Die Blutprodukte werden in großen Kühlzellen gelagert, die jeweils die Temperatur aufweisen, die das Produkt braucht. Das übernimmt die Steuerungssoftware, die auch alle Produktbewegungen dokumentiert.

Die Anlage läuft in allen Temperaturbereichen seit gut einem Jahr zur vollen Zufriedenheit des Kunden und ist nach meiner Kenntnis die einzige weltweit, die Stickstoff zur Kühlung der Lagerhallen einsetzt. In der Realisierung gab es allerdings im Tiefkühlbereich Probleme mit den Regalbediengeräten, die auch unter den extremen Bedingungen 24 Stunden pro Tag störungsfrei laufen müssen. Das ist aber bei einem Prototyp nichts Ungewöhnliches. In sehr kooperativer Arbeit mit dem Lieferanten der Regalbediengeräte sind die Probleme gelöst worden.

Die Planung des gesamten Neubaus hat eine große Ingenieurfirma übernommen, den kältetechnischen Teils haben wir gemacht und mit verschiedenen Gewerken, im Rahmen eines Werkvertrages, zusammen mit dem Kunden umgesetzt.

Als einen wesentlichen Vorteil gegenüber konventionellen Anlagen nennt der Kunde die äußerst geringen Wartungskosten: Lediglich die Magnetventile, die leicht zugänglich außerhalb des Kühlraums im Rohrleitungssystem installiert sind, können Wartungsarbeiten erfordern; das erfolgt i. d. R. präventiv durch den Kunden selbst, so dass es zu gar keinen Ausfällen kommt. Für den Fall, dass andere Komponenten einen Service brauchen, hat der Kunde mit deren Lieferanten individuelle Serviceverträge abgeschlossen. Das gilt auch für die System- und Steuerungssoftware.

KKA: Wie sieht es in diesem Zusammenhang mit Investitions-, Betriebskosten und Logistikkosten sowie der Umweltbilanz aus?

Dr. Schulthoff: Da in der ursprünglichen Planung des Blutverarbeitungszentrums auch für den kältetechnischen Teil herkömmliche Kälteanlagen geplant waren, können wir folgendes sagen:

Die Investitionskosten zur Erzeugung bzw. Aufrechterhaltung der Kälte sind für Kompressor- und LN2-Technologie in etwa gleich hoch, wenn man die im Notfall technische Redundanz unterstellt, was bei den hochwertigen Produkten, die in großen Kühlhäusern gelagert werden, sicherlich unabkömmlich ist. Für die konventionelle Kälteerzeugung kommen jedoch noch erhebliche Investitionskosten hinzu, z.B. Gebäude-/Raumkosten zur Unterbringung der technischen Anlagen einschließlich der Kosten für statische Maßnahmen, unterbrechungsfreie Stromversorgung, Notfallgeneratoren, Rohrleitungssysteme, Kühlmittel. Darüber hinaus ist davon auszugehen, dass Teile oder die gesamte Investition nach sieben bis acht Jahren ersetzt werden muss. In dem von uns realisierten Fall beliefen sich die nicht notwendigen Investitionen auf gut 1 Mio. Euro.

Bei den Betriebskosten (LN2 versus Stromkosten inkl. Wartung) liegen die Kosten unserer Lösung etwa gut 30 % unter denen der konventionellen Technologie; dies war von uns und der Planungsgesellschaft auch so prognostiziert worden.

Logistikkosten fallen bei unserer Lösung nicht an.

Im Hinblick auf die Umweltbilanz ist unsere Lösung ausgesprochen umweltfreundlich, denn wir benötigen elektrischen Strom nur für den Betrieb der IT- und Steuerungssysteme, der Stickstoff selbst wird nach dem Phasenwechsel im Wärmetauscher – wie bereits gesagt – in die Luft abgegeben.

Kosten für die Produktion von flüssigem Stickstoff fallen natürlich in den Luftzerteilungsanlagen an; da müssten Sie die Produzenten fragen. Die sind allerdings i.d.R. weniger am Stickstoff interessiert als vielmehr am Sauerstoff und den in der Luft vorkommenden Edelgasen, wie z.B. Argon; Stickstoff ist da fast ein Abfallprodukt.

KKA: Für welche Einsatzzwecke und gewünschten Temperaturbereiche eignet sich diese Anlagentechnik? Sehen Sie über Nischenanwendungen hinaus die Chance für einen verbreiteten Einsatz – auch vor dem Hintergrund der Verfügbarkeit von Flüssigstickstoff und den erforderlichen räumlichen Gegebenheiten?

Dr. Schulthoff: Ich kann ganz klar sagen, dass wir den Temperaturbereich von +4 bis -40 °C problemlos abdecken. Nachdem wir die von mir beschriebene große Installation im Gesundheitswesen unter den harten Bedingungen des MPG-Gesetzes erfolgreich abgeschlossen haben, sehen wir den Markt für unsere Technologie in allen Bereichen, in denen Produkte gekühlt gelagert werden müssen, beispielsweise in der Pharma- und Nahrungsmittelindustrie. Kühlhäuser ohne die in meinem Beispiel genannte vollautomatisierte Hochregalsteuerung sind mit unserer Technologie vergleichsweise leicht auszustatten. Räumliche Anforderungen bzw. Umgebungsbedingungen stellen wir nicht, weil sie nicht notwendig sind. Schließlich steht die Kälte „on demand“ zur Verfügung und muss nicht in einem mehrschrittigen Prozess aufwändig erzeugt werden. Es muss lediglich ein Platz außerhalb des Kühlhauses für die Installation eines LN2-Tanks zur Verfügung stehen.

Und flüssigen Stickstoff gibt es reichlich!

(Weitere Infos: )