Wissenschaftliche Grundlagen für praxisgerechte Kältetechnik

Weltweite Testeinrichtungen sichern Effizienz und Umweltverträglichkeit

Güntner betreibt hochmoderne Laboratorien sowohl in Deutschland am Hauptsitz in Fürstenfeldbruck als auch in Brasilien im Werk in Caxias do Sul sowie einen Simulationsraum an der Produktionsstätte in Surabaya, Indonesien. Diese ermöglichen, eine Vielzahl von Tests durchzuführen, um die Leistung der Produkte zu validieren, und spielen eine wichtige Rolle bei der kontinuierlichen Entwicklung innovativer neuer Lösungen im Bereich der Kälte- und Kühltechnik.

Prüfung der Produkte

In den Güntner Laboren werden die Produkte auf Herz und Nieren geprüft, um die bewährte Leistungsgarantie bieten zu können. „Wir wollen uns nicht auf theoretisches Lehrbuchwissen verlassen”, sagt Peter Roth, Leiter des Prüflabors in Deutschland. „Lehrbücher können eine Fehlermarge von bis zu 30 % aufweisen – wir müssen viel genauer sein als das, sowohl für die Bedürfnisse unserer Kunden als auch zur Einhaltung unserer Qualitätsstandards.“

„Es ist wichtig, die thermischen Kapazitäten, die wir unseren Kunden anbieten, zu garantieren”, fügt er hinzu. „Wenn man Druckverlust- und Wärmeübertragungskorrelationen verwendet, die auf der Forschung anderer beruhen und nicht unbedingt auf unsere Geräte anwendbar sind, kann es passieren, dass man ein Gerät verkauft, das entweder zu groß oder zu klein für den von den Kunden gewünschten Wärmeübertragungsprozess ist.“

Güntner untersucht nicht nur einzelne Coils und komplette Anlagen, um genaue Maßstäbe für Kapazität und Leistung zu ermitteln, sondern führt auch andere Tests durch, um sicherzustellen, dass die Anlagen effizient und mit minimalen Auswirkungen auf die Umwelt arbeiten. Dazu gehören die Überwachung der Schallemissionen, des Korrosionsschutzes und der Abtauvorgänge. Generell sind die Güntner-Ingenieure immer auf der Suche nach Verbesserungsmöglichkeiten für die Geräte.

„Manchmal stellen wir fest, dass schon eine kleine Änderung die Leistung verbessern kann”, sagt Rodolfo Lima, Product Engineering Coordinator bei Güntner in Brasilien. „Wir schauen uns die Bewegung von Flüssigkeiten und Luft durch einen Wärmeübertrager an, um auch kleine Möglichkeiten zur Verbesserung der Effizienz zu finden.”

Forschung und Entwicklung

Die Labs sind auch ein Ort, an dem Güntner innovative neue Lösungen entwickeln und testen kann. In den letzten Jahren hat sich das Unternehmen insbesondere auf den Einsatz von natürlichen Kältemitteln konzentriert. Es wurde viel daran gearbeitet, die benötigte Kältemittelmenge in einem System mit natürlichen Kältemitteln zu reduzieren und neue Rohrgeometrien zu entwickeln.

Während der Covid-19-Pandemie wurde im deutschen Labor erforscht, wie kurzwellige ultraviolette Strahlung in einem Luftkühler eingesetzt werden kann, um Bakterien und Viren in einem Kühlraum zu vernichten. Man fand heraus, dass 99,9 % aller in der Luft befindlichen Keime innerhalb weniger Stunden abgetötet werden konnten. Das Ergebnis war der Güntner „Cubic VARIO“ Luftkühler mit UV-C-Lampen.

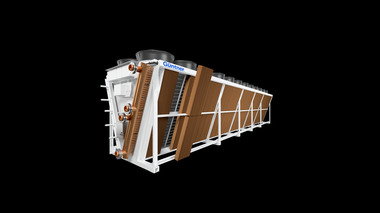

In Brasilien war die ursprüngliche Motivation für den Bau eines Labors die Erprobung des neuen Güntner „ECOSS“ Verdunstungsverflüssigers aus Edelstahl. „Der Hauptgrund für den Bau des ,EC-LAB‘ war, dass wir an eine globale Anwendung dachten“, sagt Lima. „Mit dem Labor konnten wir sicherstellen, dass das neue Produkt überall funktioniert und die Anforderungen des Marktes erfüllt.“

Labor in Deutschland

Natürliche Kältemittel

Güntner sieht sich seit langem in einer Führungsrolle in der Kälteindustrie, wenn es darum geht, den Einsatz von umweltfreundlichen natürlichen Kältemitteln zu fördern. Daher ist es nicht verwunderlich, dass man auch auf die Prüfung mit natürlichen Kältemitteln großen Wert legt. Seit 2016 ist das Labor in Fürstenfeldbruck sowohl mit einer Kohlendioxidanlage als auch mit einer Ammoniakanlage ausgestattet. Das bedeutet, dass die Leistung und Kapazität von Lamellen und ganzen Geräten mit beiden Kältemitteln über eine breite Palette von Parametern genau gemessen werden kann.

„Sowohl CO₂ als auch Ammoniak haben sehr spezifische thermophysikalische Eigenschaften, die in der Vergangenheit kaum untersucht wurden“, sagt Roth. „Um die Thermodynamik unserer Wärmeübertrager genau berechnen zu können, ist es sehr wichtig, dass wir das genaue Verhalten der Kältemittel verstehen.“

Die veröffentlichte wissenschaftliche Literatur bietet Daten zu den luftseitigen Eigenschaften, die jedoch aufgrund von Produktionsunterschieden mit erheblichen Unsicherheiten behaftet sind. Um genauere Ergebnisse zu erhalten, werden der Wärmeübergangskoeffizient und der Druckabfall einzelner Spulen gemessen und dann in einer riesigen, viele Jahre zurückreichenden Datenbank erfasst. „Das ist einmalig“, sagt Roth. „Kein anderes Unternehmen und keine Universität hat ein so detailliertes Wissen über die Eigenschaften von Lamellensystemen. “

Anschließend werden ganze Einheiten getestet: Temperatur, Druck und andere Variablen werden in verschiedenen Betriebsumgebungen für einzelne Einheiten gemessen, entweder mit CO₂ oder mit Ammoniak. Aus den Testdaten können dann zuverlässige Korrelationen abgeleitet werden, um genau vorherzusagen, wie die Geräte unter verschiedenen Bedingungen arbeiten werden.

„Wenn die Kunden zum Beispiel sagen, dass sie ein Gerät brauchen, das bei 44 °C Hitze auf einem Dach im Nahen Osten steht, können wir anhand der Korrelationen, die wir aus unseren Testergebnissen erstellt haben, genau sagen, welches Gerät benötigt wird, wie groß es ist, wie viele Ventilatoren es braucht und so weiter“, sagt Roth.

Schall

Zuverlässige Daten zur Schallemission können für Kunden, die Geräte im Freien aufstellen wollen – zum Beispiel in einem Wohngebiet oder in der Nähe eines Krankenhauses – entscheidend sein. Das deutsche Labor von Güntner verfügt über eine breite Palette von Spezialgeräten, um die Schallemissionen zu messen und sicherzustellen, dass sie den gesetzlichen Normen entsprechen. Außerdem hat es Zugang zu nahe gelegenen Hallräumen und schalltoten Räumen.

Korrosion

Es ist von entscheidender Bedeutung, dass die Geräte resistent gegen mögliche Korrosion sind. Das Labor in Fürstenfeldbruck verfügt über ein spezialisiertes chemisches Labor, in dem grundlegende Analysen durchgeführt werden können, darunter pH- und Leitfähigkeitsmessungen, Untersuchungen der chemischen Beständigkeit und die Vorbereitung von Korrosionsproben für weitere Analysen. Für die Salzsprühnebelprüfung von Rohrschlangen, Lamellen, Rohren und Gehäuseteilen wurden zwei Spezialschränke eingerichtet, und für die Analyse metallografischer Proben wird modernste Digitalmikroskopie eingesetzt.

Defrost

Das Abtauen ist im Kühlprozess von entscheidender Bedeutung, denn es verhindert die Ansammlung von Eis und erhält die Effizienz. Fürstenfeldbruck verfügt über eine eigene Abtaukammer, in der die Geräte getestet werden, um sicherzustellen, dass der Abtauprozess gleichmäßig abläuft und ein Minimum an Energie verbraucht wird, während das gesamte Eis von der Spule entfernt wird. Dies gilt sowohl für bestehende Geräte als auch für Geräte, die sich in der Entwicklung befinden.

Das „EC-LAB“ in Brasilien

Wie bereits erwähnt, wurde das Güntner Labor in Caxias do Sul, Brasilien, ursprünglich gebaut, um ein neues Produkt zu testen: den „ECOSS“ Verdunstungsverflüssiger aus Edelstahl. „ECOSS“ bedeutete eine Wende für eine Branche, in der umweltschädliche verzinkte Metalle die Norm waren. Um dieses neue, zu 100 % recycelbare Produkt umfassend zu testen, war ein beherzter Schritt erforderlich: der Bau eines neuen Labors in Form des riesigen, 215 m² großen „EC-LAB“.

Da der „ECOSS“ rund um den Globus verkauft werden soll, musste sichergestellt werden, dass es unter allen möglichen Bedingungen optimal funktionieren kann. Das 2012 eröffnete „EC-LAB“ ist in der südlichen Hemisphäre einzigartig, weil es mit modernster Technologie und Instrumentierung Wetterbedingungen aus aller Welt simulieren kann.

Das Labor hat auch eine wichtige Rolle bei der Entwicklung des „ECOSS“ gespielt. „Als wir zum ersten Mal über das Konzept nachdachten, waren wir besorgt, dass es sehr teuer werden würde“, sagt Lima. „Aber das „EC-LAB“ hat uns geholfen, mehr Wissen zu erlangen und die Kosten wettbewerbsfähig zu gestalten.“

Das Labor testet nicht nur weiterhin neuen Generationen von „ECOSS“ sondern hat auch zur Entwicklung neuer Kühllösungen beigetragen, die mit „ECOSS“ verbunden sind: „ECOSS Ressource“, eine IoT-App, die es Nutzern ermöglicht, Entscheidungen auf der Grundlage von Betriebsdaten zu treffen, und ein wassersparendes automatisches Spülsystem.

Heute führt das „EC-LAB“ Prüfungen für das gesamte Güntner-Portfolio an Verdunstungs-, adiabatischen und luftgekühlten Wärmeübertragern durch und ist auf Ammoniak-, Wasser- und Glykol-Systeme spezialisiert. Es spielt auch eine Schlüsselrolle bei der Entwicklung neuer Produkte: Vor kurzem arbeitete es mit den Teams in Mexiko, den USA und Brasilien an der Entwicklung des neuen Güntner „High Density Adiabatic“ Verflüssigers und Rückkühlers, der eine hohe Effizienz bietet und gleichzeitig Wasserverschwendung und Umweltverschmutzung vermeidet.

Güntners Simulationsraum in Indonesien

Der Simulationsraum in der Produktionsstätte in Surabaya ist seit zehn Jahren in Betrieb und ermöglicht dem Unternehmen, Produkte für bestimmte Regionen und Kunden auf dem APAC-Markt zu testen und zu entwickeln. So hat man beispielsweise auf eine Anfrage aus Japan hin einen Abtau-Rollladenventilator und eine Wasser-Abtauung für die APO-Region entwickelt. Der Raum kann auf bis zu -25 °C gekühlt werden und wird auch dazu verwendet, Bedingungen zu simulieren, wenn z. B. auf einer Baustelle ein Problem auftritt.

„Wenn Produkte neue Anforderungen erfüllen, ist es für uns wichtig, dass wir die genauen Einsatzbedingungen simulieren können, bevor wir sie freigeben“, sagt Andri Sanjaya, Produktingenieur bei Güntner.