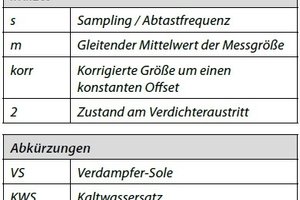

Erste Betriebserfahrungen bei der experimentellen Untersuchung von Flüssigkeitsschlägen bei Hubkolbenverdichtern

Ursachen und Möglichkeiten zur Detektion

Verdichter sind im Allgemeinen darauf ausgelegt, rein gasförmiges Kältemittel zu verdichten. In der gängigen Praxis wird seitens der Anlagenbauer sorgsam darauf geachtet, dass flüssige Kältemittelanteile nicht bis in den Verdichter bzw. den Arbeitsraum vordringen. Kommen unerwünscht Anteile von flüssigem Kältemittel in den Arbeitsraum, kann dies zu mechanischen Schäden am Verdichter führen. Beschrieben wird dies üblicherweise durch den sogenannten Flüssigkeitsschlag, welcher in aller Regel die Verdichtung eines zweiphasigen Kältemittelgemisches beschreibt und durch hohe Zylinderdrücke und akustisch wahrnehmbare Geräusche charakterisiert werden kann. Die Folge sind mechanische Schäden, z.B. am Kolben, den Ventilen und Dichtungen bzw. Lagern. Die Praxis hat dabei gezeigt, dass Hubkolbenverdichter in einem besonderen Maße anfällig für Flüssigkeitsschläge sind. Überdies können – vor allem bei sauggasgekühlten Maschinen – Auswaschungen des Öls an den Lagern auftreten, was in graduell zunehmenden Verschleißerscheinungen endet. Für die Untersuchung zum gezielten Flüssigkeitseintrag in Kältemittelverdichter wurde ein Prüfstand aufgebaut, dessen Ziel es ist, definierte Dampfmassengehalte auf der Saugseite des Verdichters respektive über eine separate Leitung in die Saugkammer einstellen zu können. Interessierende Größen sind dabei die sich ändernden Schwingungsanteile des Verdichters und perspektivisch der Druck im Arbeitsraum sowie der Kurbelwellenwinkel. Thermische Zustandsgrößen sowie Möglichkeiten der Messung des Dampfmassengehaltes wurden ebenfalls im Messaufbau integriert. Im Rahmen dieser Veröffentlichung soll das Anlagenkonzept sowie erste Ergebnisse und Herausforderungen bei der Betrachtung von Flüssigkeitsschlägen in Hubkolbenverdichtern vorgestellt und diskutiert werden.

Einleitung und Motivation

Eine der häufigsten mechanischen Ausfallursachen von Hubkolbenverdichtern in der Kälte-, Klima- und Wärmepumpentechnik ist mit dem unerwünschten Eintrag von flüssigem Kältemittel in Verbindung zu bringen. Dabei wandert unverdampftes Kältemittel über die Saugleitung in den Verdichter. Je nach Flüssigkeitsanteil und Architektur der Maschine kann das Kältemittel zunächst auf innere Bauteile wie Elektromotor oder Lager auftreffen und sich im Weiteren durch den Verdichter bis in den Arbeitsraum bewegen. Die Interaktion mit der üblicherweise wärmeren Maschine bewirkt eine Nachverdampfung, die den Dampfmassenanteil weiter erhöht. In der Konsequenz der Interaktion kann es zu verschiedenen kurzfristigen oder langfristigen, unerwünschten Effekten führen. Kurzfristig können z.B. mechanische Beschädigungen an Ventilen und Dichtungen, Lagern oder auch der Pleuelstange entstehen. Längerfristig können aber auch zunehmende Verschleißerscheinung zu Tage treten, da u.a. das Kältemaschinenöl verstärkt beeinflusst und Lager ausgewaschen werden.

Stouppe et al. [13] führt statistisch rund 19 % der mechanischen Fehler an einem Hubkolbenverdichter auf Einträge von flüssigem Kältemittel zurück. Eine weitere Studie von Bassetto et al. [3] nennt hierbei den Flüssigkeitseintrag vom Verdampfer kommend mit bis zu 26 % der Fälle als eine der häufigsten Fehlerursachen. Des Weiteren werden in einer aktuellen Studie aus dem Jahr 2022 von Anderson et al. [1] der Flüssigkeitseintrag aus dem Verdampfer, der geflutete Start eines Verdichters sowie die damit verbundenen Flüssigkeitsschläge als immer noch vorherrschende Ausfallursachen angeführt.

Die Gründe für den Eintrag von flüssigem Kältemittel in den Verdichter oder der Verlagerung zur Saugseite hin sind dabei weitgehend bekannt. Siewert et al. [10] verweist in diesem Kontext auf eine erhebliche Laständerung am Verdampfer, Breuker et al. [4] auf die Möglichkeit eines beschädigten Expansionsventils und Anderson et al. [1] auf variable Betriebspunkte und damit indirekt auch auf geänderte Lastanforderungen oder eine instationäre Umkonditionierung der Anlage.

In der Literatur ist das Phänomen des Flüssigkeitsschlages auf verschiedene Weise untersucht worden. Dabei ist grundsätzlich zu differenzieren in Veröffentlichungen, welche den Eintrag von flüssigem Kältemittel beim Start oder im laufenden Betrieb des Verdichters untersucht haben. Hinsichtlich des Versuchsaufbaus sowie der dafür notwendigen Modifikationen des Kältemittelkreislaufs sind in den allermeisten Fällen zwei Ansätze verfolgt worden: Siewert et al. und Langebach et al. [7] nutzen die Überbrückung des Verdampfers, um flüssige Anteile zur Saugseite zu verlagern. Dagegen verwendeten Armstrong [2], Laughman [8] sowie Dutta [5] einen zusätzlichen Bypass aus der Flüssigkeitsleitung mit zusätzlicher Expansionsstelle, um flüssiges Kältemittel oder Öl in die Saugleitung und in den Zylinderkopf zu leiten. Aus Sicht der Literatur ist festzuhalten, dass sich der Eintrag von flüssigem Kältemittel sowie die damit verbunden Flüssigkeitsschläge in der Änderung einer Vielzahl von Systemgrößen gezeigt hat. Dutta war nach Kenntnisstand der Autoren der Einzige, der einen exakten Dampfmassengehalt saugseitig bestimmt und mit den Änderungen der thermodynamischen Systemgrößen in Verbindung gebracht hat. Darüber hinaus kann Singh et al. [11] ebenfalls als einer der wenigen Autoren genannt werden, welcher die Beschleunigungen am Verdichter für Flüssigkeitsschläge untersucht hat.

Eine generelle Schwingungsüberwachung findet sich vereinzelt schon in der praktischen Anwendung, insbesondere für hochpreisige Maschinen wie z.B. den Prozessgasverdichtern. Für Kältemittelverdichter müssen hingegen kostengünstige Sensoren [9] in Betracht gezogen werden, um einem sinnvollen Verhältnis zwischen Anschaffungspreis der Maschine und Überwachungssensoren bzw. -elektronik gerecht zu werden.

Thermodynamische Größen – wie die Heißgastemperatur [5] – lassen ebenfalls Rückschlüsse auf einen Eintrag von flüssigem Kältemittel zu. Hierbei begrenzt aber in den meisten Fällen die thermische Trägheit die Aussagekraft hinsichtlich kurzzeitiger Ereignisse. Über eine Änderung der elektrischen Leistungsaufnahme [2] oder der Phasenströme [8] des Verdichters können zwar kurzzeitige Einträge von flüssigem Kältemittel detektiert werden, jedoch erfordert dieser Ansatz einen Eingriff in den elektrischen Anschluss des Verdichters und vor allem eine hohe Signalabtastung.

Es bleibt daher festzuhalten, dass kostengünstige, nicht-invasive Messmethoden zur Bestimmung des Eintrags von flüssigem Kältemittel [7] bislang nur wenig analysiert worden sind und die Schwingungsanalyse von Kältemittelverdichtern ungenutzte Potentiale bietet.

Versuchsaufbau

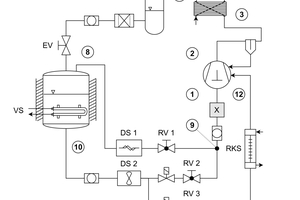

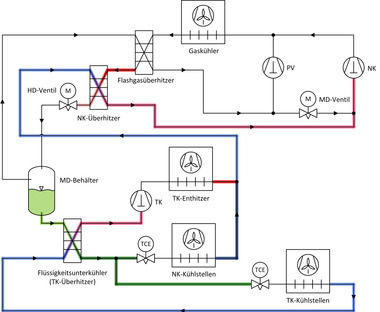

Um den Eintrag von flüssigem Kältemittel und dessen Auswirkungen in Hubkolbenverdichter schwingungstechnisch zu untersuchen, ist ein Prüfstand in Anlehnung an das Konzept von Dutta et al. aufgebaut worden (vgl. Bild 1). Als Versuchsverdichter kommt ein halbhermetischer, Zweizylinder-Hubkolbenverdichter von Bitzer (Typ. 2KES-05Y) für R134a zum Einsatz.

Der Kältemittelkreislauf ist mit einem modifizierten Niederdruckabscheidebehälter mit integriertem Wärmeübertrager als Verdampfer ausgestattet. Dabei wird die Kälteleistung von einem Heizthermostat (VS) mit Leistungsregelung und die für den einzustellenden Arbeitspunkt abzuführende Verflüssigerleistung mithilfe eines Kaltwassersatzes (KWS) umgesetzt. Damit saugseitig der Dampfmassengehalt variiert werden kann, wird aus dem Hochdrucksammler nach Punkt ④ von der Siedelinie aus ins Nassdampfgebiet auf Niederdruckniveau in den Abscheidebehälter expandiert, wobei die zwei Phasen des Kältemittels getrennt werden. Die gasförmige Phase wird auf der Oberseite des Niederdruckbehälters im Punkt ⑧ abgesaugt. Dabei wird der Massenstrom mithilfe eines Coriolis-Massenstromsensors (DS 1) gemessen und der Zustand über den Druck und die Temperatur ermittelt. Die flüssige Phase wird mithilfe eines Steigrohres aus dem unteren Teil des Niederdruckbehälters abgeführt, wobei der Massenstrom aus den thermodynamischen Größen im Punkt ⑩ und dem Volumenstrom durch den Turbinendurchflusssensor (DS 2) bestimmt wird. Beide Teilmassenströme werden anschließend über die Ventile RV 1 und RV 2 eingestellt und im Punkt ⑨ zusammengeführt. Daraus kann die Mischenthalpie und damit der Dampfmassengehalt bestimmt werden. Überdies besteht die Möglichkeit, ein Teilmassenstrom der flüssigen Phase über das Ventil RV 3 und eine zusätzliche Rückkühlstrecke (RKS) auch direkt in den Zylinderkopf zur Saugkammer zu leiten.

Neben der energetischen Berechnung wird der Dampfmassengehalt nach dem Mischpunkt auch über einen kommerziellen Dampfmassengehaltssensor [6] bestimmt (vgl. Bild 1, Markierung „x“). Mithilfe eines Füllstandsensors im Niederdruckbehälter (vgl. Bild 2) kann überdies der Flüssigkeitslevel im Behälter überwacht und ggfs. angepasst werden.

Für die Schwingungsanalyse des Versuchsverdichters wurden in einem ersten Schritt neun industrielle, piezoelektrische Beschleunigungsaufnehmer u.a. an den Aufhängepunkten, am Gleitlager und am Zylinderkopf des Verdichters befestigt. Die Wahl der Befestigungspunkte orientierte sich dabei maßgeblich an der Veröffentlichung von Singh et al. [11] für die Messung am Zylinderkopf, an der von Simpson et al. [12] für die Messung am Gleitlager sowie an den Normen zur Messung von mechanischen Schwingungen (DIN ISO 20816-1) und zur Überwachung von Hubkolbenverdichtern (DIN ISO 20816-8). Die Beschleunigungssensoren wurden in diesem Fall mithilfe von Sekundenkleber befestigt und die Abtastrate auf 6 kHz festgelegt, wodurch ein zu betrachtender Frequenzbereich bis 3 kHz theoretisch möglich ist.

Erste Messungen und Diskussion der Ergebnisse

Dampfmassengehalt am Eintritt in den Verdichter

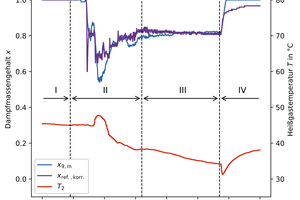

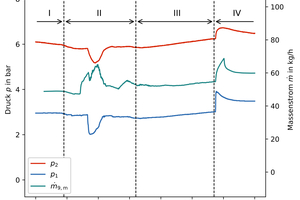

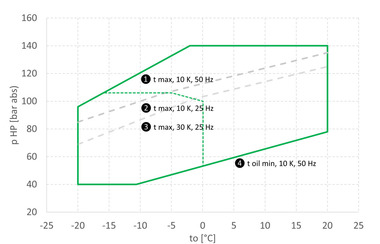

Als Ausgangspunkt für die Erprobung des Prüfstandskonzepts wurde ein Dampfmassengehalt von 0,8 ausgehend von einem Niederdruck von 2,9 bar mit einer Sauggasüberhitzung von 8 K, einer Verdampfungstemperatur von ca. 0 °C und einem Hochdruck von 5,7 bar bei einer Verflüssigungstemperatur von ca. 20 °C angefahren (vgl. Bild 3). Der Anfahrprozess lässt sich dabei – auch für andere Messungen – typischerweise in vier Phasen (I - IV) einteilen: In den Ausgangszustand (I), die Einregelungsphase (II), die Konditionierphase (III) und in das Rücksprungverhalten (IV) der Anlage für einen festgelegten Betriebspunkt. Der Ausgangszustand (I) wird durch hinreichend langen Betrieb des Verdichters im Arbeitspunkt mit definierter Überhitzung vorgegeben. Die Einregelungsphase (II) beginnt durch das Einstellen der Teilmassenströme über die Regelventile RV 1 und RV 2. In der Konsequenz verändern sich der Hoch- und der Niederdruck permanent und müssen überlagert eingeregelt werden. Beim Einregeln der Anlage schwankt der Gesamtmassenstrom durch den Anteil der flüssigen Phase vergleichsweise stark. Im Idealfall sollten sich aber mit dem Abschluss der Einregelungsphase der Hoch-, der Niederdruck sowie der Gesamtmassenstrom kaum weiter verändern, damit der Betriebspunkt nicht verlassen wird (vgl.Bild 4). Die Regelung geht demzufolge von einer gröberen Anpassung in eine feine Anpassung der Teilmassenströme und der Drücke über. Ab hier beginnt die Konditionierungsphase (III) des Verdichters, die aufgrund der thermischen Diffusion längere Zeitskalen in Anspruch nimmt. Mit einer Durchkonditionierung des Verdichters für einen definierten Dampfmassengehalt ist mit Abschluss der Konditionierphase erst dann zu rechnen, wenn sich die Saug- und Heißgastemperatur nicht mehr verändern. Nach Ablauf dieser Phase kann durch das Zurückstellen der Ventile RV 1 und RV 2 ein Rücksprungverhalten (IV) in den Druckverläufen und dem Massenstrom aufgrund der geänderten Sauggasdichte zu beobachten sein (vgl. Bild 4).

Für den angefahrenen Betriebspunkt ist festzustellen, dass der Dampfmassengehalt von 0,8 stabil gehalten werden konnte. Der berechnete, gemittelte Dampfmassengehalt folgte dabei dem des kommerziellen Dampfmassensensors (vgl. Bild 3, Verlauf von x9, m und xref, korr.). Für den kommerziellen Sensor ist jedoch eine Offsetkorrektur notwendig gewesen, da für überhitztes gasförmiges Kältemittel für x > 1 im Ausgangszustand (I) ein Dampfmassengehalt von etwa 0,88 messtechnisch ermittelt wurde. Als maßgeblicher Einflussfaktor für das kapazitive Messprinzip des Dampfmassensensors ist hierbei das Kältemschinenöl zu nennen, welches trotz Ölabscheider anteilig über den Sauggasmassenstrom zurück in den Verdichter und damit an der Messsonde des Sensors vorbei getragen wird. Der angefahrene Dampfmassengehalt von 0,8 konnte während der Konditionierphase (III) über einen Zeitraum von etwa 500 Sekunden konstant gehalten werden, was sich auch in einem relativ konstanten Gesamtmassenstrom im Punkt ⑨ widerspiegelt (vgl. Bild 4, Verlauf ṁ9, m). Mit einem Dampfmassengehalt x < 1 am Verdichtereintritt konnte auch die erwartete Abnahme der Heißgastemperatur T2 (vgl. Bild 3) beobachtet werden. In unserem Beispiel konnte jedoch mit Abschluss der Konditionierphase (III) noch keine vollständige thermische Konditionierung erreicht werden, da die Heißgastemperatur noch keinen Beharrungszustand eingenommen hat (vgl. Bild 3, III, T2).

Es ist anzumerken, dass die Heißgastemperatur T2 durch die Sauggaskühlung zu Beginn der Einstellphase kurzzeitig ansteigt. Dieser Effekt ist aus Sicht der Autoren auf die kurzzeitig ansteigende Motorleistung und die damit erhöhte Verlustwärme zurückzuführen. Die reine Überwachung der Heißgastemperatur ist damit aus Sicht der Verfasser nur bedingt dazu geeignet, Einträge von flüssigem Kältemittel auch bei kleinen Flüssigkeitsanteilen und kurzen Phasen zweifelsfrei zu detektieren.

Erste Erfahrung zur Betriebsschwingungsanalyse am Versuchsverdichter

Neben der experimentellen Absenkung des Dampfmassengehaltes wurde parallel das schwingungstechnische Verhalten des Hubkolbenverdichters analysiert. Hierfür wurde kein konstanter Dampfmassengehalt eingestellt, sondern flüssige Anteile dem Sauggasmassenstrom beigemischt. Kurzzeitig waren damit Dampfmassengehalte von kleiner 0,1 vorliegend.

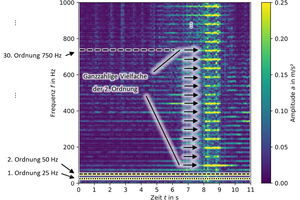

Für diese hohen Anteile von flüssigem Kältemittel auf der Saugseite des Verdichters war festzustellen, dass sich die Geräuschemissionen des Verdichters verändert hatten. In diesen Fällen wurde das Phänomen des „Flüssigkeitsschlages“ auch akustisch wahrnehmbar. Mit geänderten akustischen Emissionen geht ein deutlich geändertes Schwingungsverhalten der Maschine einher. Die Beschleunigungssensoren am Gleitlager sowie am Zylinderkopf erwiesen sich dabei als geeignete Messpositionen, um im Verlauf der Beschleunigungswerte eine Unterscheidung zwischen dem Normalbetrieb und dem Flüssigkeitsschlag in mindestens einem Arbeitsraum vorzunehmen. Hierfür wurden die Zeitreihen der Sensoren mithilfe der Kurzeitfouriertransformation in deren zeitabhängige Frequenzbereiche (vgl. Bild 5) zerlegt. Dieses Analyseverfahren setzt für die einzelnen Teil-Beobachtungszeiträume eines Zeitsignals zwar einen stationären Zustand voraus, jedoch werden durch eine überlagerte Fensterung frequenzveränderliche Anteile sichtbar, welche für eine Fouriertransformation über den ganzen Beobachtungszeitraum ansonsten herausgemittelt werden. Aus der Messung konnte mithilfe dieses Verfahrens verdichterspezifische Kennwerte wie die Drehfrequenz (25 Hz) sowie deren zweite Ordnung (50 Hz) ermittelt werden. Für die Zeitpunkte der Flüssigkeitsschläge waren deutliche Überhöhungen der Schwingungsamplitude in den ganzzahligen Vielfachen der 2. Ordnung in einem Frequenzband bis 1000 Hz (40. Ordnung von 25 Hz) zu beobachten.

Die Tests wurden im aktuellen Stadium nicht mit geregeltem Flüssigkeitseintrag gefahren. Eher darf von einer kurzzeitigen Flutung gesprochen werden. Die Flüssigkeitsschlag-Events waren dabei in aller Regel nicht länger als eine Sekunde vorherrschend. Für die Tests konnten keine offensichtlichen Beschädigungen am Verdichter identifiziert werden. Gleichzeitig konnte für diese Ereignisse mit den Beschleunigungssensoren ein sehr gutes, quasi in Echtzeit vorliegendes Signal erzeugt werden, das den Flüssigkeitsschlag in Dauer und Intensität gut darstellte.

Erkenntnisse aus den Testmessungen und Ausblick

Das Prüfstandkonzept zur gezielten Anpassung des Dampfmassengehalts hat sich nach ersten Testmessungen bewährt. Es konnte gezeigt werden, dass ein definierter Dampfmassengehalt vor dem Eintritt in den Verdichter eingestellt werden kann. Neben der Berechnung des Dampfmassengehaltes sind weitere Referenzgrößen wie die Messung mithilfe eines kommerziellen Dampfmassensensors sowie ein Füllstandsensor im Niederdruckbehälter hinzugekommen, um den Anteil an flüssigem Kältemittel im Mischpunkt bilanzieren zu können. Damit ist die korrekte Ermittlung des Dampfmassengehalts durch mehrere unabhängige Ermittlungsverfahren gegeben. Eine Angabe des Messfehlers ist zum gegenwärtigen Zeitpunkt noch nicht abschließend möglich, aber Gegenstand der laufenden Untersuchungen.

Eine besondere Schwierigkeit, neben dem Einregeln der Anlage mithilfe von Handventilen, stellte das Ölmanagement der Anlage dar. Für große Mengen an flüssigem Kältemittel im Verdichter fällt dessen Ölwurfrate höher und die Abscheidung im Ölabscheider geringer aus, wodurch mehr Kältemittelmaschinenöl in den Kältemittelkreislauf eingetragen und in die Druckbehälter eingelagert wird. Mehr Kältemaschinenöl im System ist auf der einen Seite problematisch mit Blick auf den Ölstand im Verdichter, zum anderen kann die Berechnung und Messung des Dampfmassengehaltes darüber verfälscht werden. Für die weiteren Untersuchungen ist dies zu berücksichtigen.

Die Schwingungsanalyse lieferte für den schwallartigen Eintrag von flüssigem Kältemittel erste Erkenntnisse hinsichtlich der Messpositionen, der Anforderungen an die Sensorik sowie der zu betrachtenden Frequenzbereiche. Die verwendeten industriellen Beschleunigungsaufnehmer waren dabei für den Flüssigkeitseintrag mit offenkundigem Durchschlag bis in den Arbeitsraum in der Lage, die Änderungen in den Strukturvibrationen messtechnisch zu erfassen. Flüssigkeitsschläge zeigten sich in diesem Kontext am Zylinderkopf in einer Anregung der Harmonischen der zweiten Ordnung. Dabei waren auch akustisch wahrnehmbare Änderungen der Geräuschemissionen festzustellen. Nach derzeitigem Kenntnisstand sind hierfür Flüssigkeitseinträge, die bis in den Arbeitsraum gelangen, zwingend erforderlich.

Um den Zeitpunkt der Flüssigkeitsschläge für eine Korrelation der Dampfmassengehaltsabnahme mit den Schwingungswerten näher eingrenzen zu können, sind weitere Bezugsgrößen wie der Druck im Arbeitsraum oder die Leistungsaufnahme des Verdichters erforderlich. Weiterhin ist die Frage zu beantworten, ob und ab welchem Dampfmassengehalt am Verdichtereintritt sich die Strukturschwingungen analog zu den bisherigen Messungen ändern. Neben einer erweiterten Evaluation der Messpositionen für die Beschleunigungssensoren ist hierfür eine gezielte Änderung der Betriebsbedingungen erforderlich. Darüber hinaus sind zur Umsetzung einer robusten Analysemethodik Kriterien für die schwingungstechnische Untersuchung von Flüssigkeitseinträgen zu erarbeiten und von Fremdeinflüssen wie Strukturschwingungen durch andere Anlagenkomponenten abzugrenzen.

Danksagung

Der Dank geht an die Friedrich-KRIWAN-Stiftung, die das Projekt VERPUSA finanziell ermöglicht.

↓

Literaturverzeichnis

[1] Anderson, T., Compressors Don’t Die - They’re Usually Killed, veröffentlicht von Axiom Cloud (2022), https://t1p.de/KKA3-24Lit1, Zugriff am 12.08.2022.

[2] Armstrong, P. R., Model identification with application to building control and fault detection, Dissertation, Massachusetts Institute of Technology, Cambridge MA, 2004. [https://t1p.de/KKA3-24Lit2]

[3] Bassetto, I. F. F., Hernandez, A. N. und Souza, G.F.M., Reliability Analysis in Reciprocating Compressors for Refrigeration Systems, HVAC&R Research 15, Nr. 1, (2009), 137-150. [https://t1p.de/KKA3-24Lit3]

[4] Breuker, M. S. und Braun, J. E., Common Faults and Their Impacts for Rooftop Air Conditioners, HVAC&R Research 4, Nr. 3 (1998), 303-318. [https://t1p.de/KKA3-24Lit4]

[5] Dutta, A. K., Performance Characteristics of Refrigeration Cycle Using Liquid Refrigerant Injected Compressor, Dissertation, Shizuoka University, Shizuoka, Japan, 1998. [https://t1p.de/KKA3-24Lit5]

[6] Elstroem, M., Capacitive sensors measuring the vapor quality, phase of the refrigerant and ice thickness for optimized evaporator performance, 13th IIR-Gustav Lorentzen Conference on Natural Refrigerants (GL2018), 2018, Vol. 1., 315-324. [https://t1p.de/KKA3-24Lit6]

[7] Langebach, R., Andjelkovic, M., Pfliehinger, T. und Pal, F. J., Comparison of Low-Cost Detection Methods for Liquid Refrigerant Flow at Compressor Inlet, 26th International Compressor Engineering Conference at Purdue, West Lafayette, USA, 2022. [https://t1p.de/KKA3-24Lit7]

[8] Laughman, C., Fault detection methods for vapor-compression air conditioners using electrical measurements, Dissertation, Massachusetts Institute of Technology, Cambridge MA, 2008. [https://t1p.de/KKA3-24Lit8]

[9] Pal, F.J., Langebach, R., Andjelkovic, M., Pfliehinger, T., Ahrend, U., Hesse, U. und Ellwein, C., MEMS Beschleunigungssensoren für die Überwachung von Kältemittelverdichtern. In: Tagungsband Deutscher Kälte- und Klimatechnischer Verein - DKV (2021) [https://t1p.de/KKA3-24Lit9]

[10] Siewert, H. G., Compressor Tolerance to Liquid Refrigerant, Proceedings of the 1972 Compressor Technology Conference, West Lafayette, USA, 1972, S. 245-249. [https://t1p.de/KKA3-24Lit10]

[11] Singh, R., Prater, Jr. G. und Nieter, J. J., Prediction of Slugging-Induced Cylinder Overpressures, 1986 International Compressor Engineering Conference at Purdue, West Lafayette, USA, 1986, Vol. 2, 444-459. [https://t1p.de/KKA3-24Lit11]

[12] Simpson, F. und Lis, G., Liquid Slugging Measurements in Reciprocating Compressors, International Compressor Engineering Conference, West Lafayette, USA, 1988, Vol. 2, 479-487. [https://t1p.de/KKA3-24Lit12]

[13] Stouppe, D. E. und Lau, Y. S., Air conditioning and refrigeration equipment failures, National Engineer 93, Nr. 9 (1989), 14-17