Korrosionsrisiken in Großkälteanlagen erkennen und vorbeugen

Praktische Hinweise zum Korrosionsschutz

Von der simplen Verschraubung über Pumpen und Schieber bis hin zum Microchannel-Wärmeübertrager, alle Komponenten eines Klimasystems sind anhaltenden Korrosionsrisiken ausgesetzt. Besonders im hochsensiblen Umfeld von Großkälteanlagen können korrosionsbedingte Fehlfunktionen erhebliche Effizienz- und Verfügbarkeitsprobleme mit sich bringen. Wer hier fachgerecht vorbeugt, minimiert Ausfallrisiken und spart so langfristig hohe Kosten und viel Ärger.

Kaum ein größeres Zweckgebäude, eine Industrieanlage oder ein Rechenzentrum in Deutschland kommt heute noch ohne zentrale Kälteerzeugung mit Freikühlfunktion aus. Denn Freikühlanlagen sparen immense Strommengen ein, weil sie die Einschaltzeiten der mechanischen Kühlung im Jahresverlauf um tausende Stunden reduzieren können. Damit eine Freikühlanlage effizient Kälte erzeugen kann, müssen die teils empfindlichen Luft-Wasser-Wärmeübertrager jedoch störungsfrei arbeiten. Außenluft-beaufschlagte Wärmeübertrager gehören deshalb zu den betriebskritischen Komponenten von Großkälteanlagen. Da Aluminium-Wärmeübertrager durchgängig der Außenluft ausgesetzt sind, bestehen für sie oftmals standortbedingte Zusatzrisiken, etwa durch Luftverschmutzung oder salzhaltige Seeluft. Diese Faktoren können zu einer massiv beschleunigten Korrosion führen und sind eine Bedrohung für den Werterhalt der Anlagen. Ein grundlegendes Verständnis der unterschiedlichen Korrosionsschutzmaßnahmen für Luft-Wasser-Wärmeübertrager sowie der im Kaltwasserkreislauf entstehenden korrosiven Prozesse kann den Investitionsschutz für Kaltwassersätze und Wärmeübertrager deutlich verbessern.

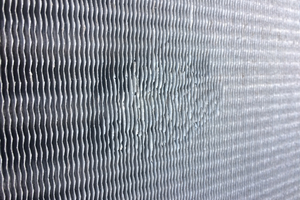

Physikalisch betrachtet beschreibt Korrosion die messbare Reaktion eines Metalls mit seiner Umgebung. Daraus resultierend entsteht meist ein schleichender Prozess, der im Laufe der Zeit zu Beeinträchtigungen der Funktion einer Komponente oder sogar eines kompletten Systems führen kann. Ausgelöst werden korrosive Vorgänge durch chemische oder elektrochemische Substanzen in der Umgebungsluft oder durch den Kontakt zweier unterschiedlicher Metalle. Korrosion tritt zwar prinzipiell überall auf, ungünstige Umweltbedingungen können einen langsamen natürlichen Abtragungsprozess jedoch drastisch beschleunigen. In Kälteanlagen sind beispielsweise Rohre und Lamellen von Wärmeübertragern ständig der Außenluft ausgesetzt, was sie grundsätzlich anfälliger für korrosiven Abtrag macht. Korrosion kann dabei schwerwiegende Auswirkungen auf die Leistungsfähigkeit von Kältesystemen haben. Bei besonders ungünstigen Umweltbedingungen können Wärmeübertrager so stark beschädigt werden, dass sie sich verformen oder einzelne Lamellen brechen. Luftstromblockaden sowie eine Verringerung der effektiven Wärmeübertragerfläche reduzieren dann den Wirkungsgrad des Kältesystems. Oftmals sind bereits erfolgte Schädigungen der Materialstruktur zudem irreversibel und erfordern teure Reparaturen oder sogar einen Austausch.

Ursachen

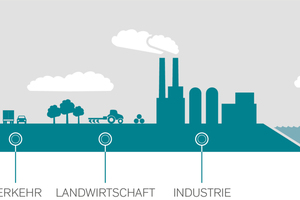

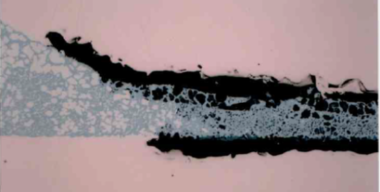

In der Kältetechnik zählen Sauerstoff und Säure zu den häufigsten Korrosionsursachen. Sauerstoffkorrosion wird dadurch herbeigeführt, dass ein Metall mit Sauerstoff reagiert und dabei Oxide ausbildet. Bei Kupfer und Aluminium schützt die so entstehende natürliche Oxidschicht das Innere des Metalls, sodass eine Oxidierung hier sogar als vorteilhaft angesehen werden kann. Die Formen der Säurekorrosion sind jedoch weitaus aggressiver als die Prozesse der Sauerstoffkorrosion. An Standorten mit hoher industrieller Belastung können Emissionen die Korrosionsrate erheblich beschleunigen. Verbindungen wie Stick- und Schwefeloxide sowie Ammoniak, Chloride und Kohlenmonoxid reagieren mit Kupfer und Aluminium und bilden Säuren, die zu mikroskopischen Vertiefungen im Material führen können. Dieser Prozess wird auch als „Pitting“ bezeichnet und kann schon innerhalb weniger Monate schwerste Korrosionsschäden verursachen. Die größten Risikofaktoren für einen beschleunigten korrosiven Abtrag finden sich dabei an Standorten mit Schwerindustrie, hoher Verkehrsdichte oder in direkter Nähe von landwirtschaftlich genutzten Flächen.

Sobald mehr als ein Metall in einem kältetechnischen Bauteil verwendet wird, kann in einem System die sogenannte galvanische Korrosion auftreten. In Kombination mit einem Elektrolyten wie Salzwasser beginnen die Ionen eines „unedleren“ Metalls dann in die Richtung eines „edleren“ Metalls zu fließen. Dieser Prozess führt irgendwann zu einem Abtrag des Metalls, das seine Ionen abgibt. Davon besonders betroffen sind Kupfer-Aluminium-Bauteile sowie Metallkombinationen innerhalb von Umgebungen mit hoher Salzwasserbelastung. Speziell bei Aluminium-Microchannel-Wärmeübertragern, die über eine Kupferverrohrung verbunden sind, kann die galvanische Korrosion erheblichen Schaden anrichten. Bruch und Verstopfung der feinen Mikrokanäle führen dann zu partiellen Druckverlusten oder sogar zu Kältemittelleckagen. Weitere Faktoren wie die Verwendung von minderwertigen Metallen erhöhen das Korrosionsrisiko zusätzlich. Brüche und Löcher an der Oberfläche können zudem vermehrt Wasser einfangen und so die Zersetzung beschleunigen. Darüber hinaus erhöhen ein warm-feuchtes Klima sowie häufige Temperaturschwankungen ebenfalls das durchschnittliche Korrosionsrisiko.

Zusätzlicher Schutz durch moderne Verfahrenstechnik

Dank moderner Verfahrenstechnik existieren heute umfangreiche Möglichkeiten, Wärmeübertrager vor Korrosion zu schützen. Jede Methode birgt dabei individuelle Vor- und Nachteile. Dickere Aluminium-Lamellen schützen vor frühzeitigem Lamellenbruch. Das zusätzliche Material verzögert die strukturellen Auswirkungen korrosiver Prozesse und verlängert so den Zeitraum, bis es zu einem Lamellenbruch kommt. Im Anlagenbetrieb blockiert die zusätzliche Lamellenbreite jedoch den Luftstrom und verringert damit den Wirkungsgrad des Wärmeübertragers. Eine bessere Möglichkeit für strukturellen Korrosionsschutz bietet der Einsatz von Cu/Cu-Coil-Fins. Sie eliminieren die Auswirkungen von galvanischer Korrosion im Wärmeübertrager, da sowohl die Rohre als auch die Lamellen vollständig in Kupfer ausgeführt sind. Darüber hinaus behält der Wärmeübertrager aufgrund der Kupferlamellen auch seine guten Wärmeleitungseigenschaften. Nachteile ergeben sich vor allem durch die höheren Materialkosten sowie beim mangelnden Schutz vor Sauerstoff-Korrosion.

Neben strukturellen Maßnahmen können auch moderne Beschichtungstechniken zum Korrosionsschutz beitragen. Die Deckschichten werden dabei meist mittels Drucksprühsystemen direkt auf die Oberfläche der Wärmeübertragerbauteile aufgebracht. Um Metallkomponenten vor sauren Lösungen in der Atmosphäre zu schützen, kommt ein nichtreaktives Harz wie Epoxid zum Einsatz. Die Sprühbeschichtung bietet umfassenden Schutz vor allen Korrosionsarten und ist im Vergleich zu anderen Beschichtungsarten zudem relativ kostengünstig. Die energetisch unvorteilhafte, relativ hohe Schichtdicke reduziert jedoch teilweise die Effizienz der Kälteanlage, da sie sich negativ auf die Wärmeleitfähigkeit auswirkt. Zusätzliche Druckverluste erhöhen außerdem die Leistungsaufnahme der Ventilatoren. Spezielle Epoxidharze wie z.B. Blygold verwenden deshalb aluminiumpigmentiertes Polyurethan. Bei entsprechender Anwendung bietet das Material selbst einen hervorragenden Schutz. Es lässt sich zudem sehr gleichmäßig aufbringen und sorgt so für eine hohe Uniformität der einzelnen Schichten. Denn ein bekanntes Problem aller Sprühbeschichtungen sind mögliche Lücken in der Deckschicht. Diese sind aufgrund der Sprühtechnik nie ganz auszuschließen und begünstigen die Entstehung von punktuellen Korrosionsstellen. Sprühbeschichtungen sind deshalb für herkömmliche Aufstellbedingungen empfehlenswert. Sie eignen sich aufgrund der beschriebenen Verfahrensschwächen aber weniger für Standorte mit sehr hoher Umgebungsbelastung durch Abgase, sauren Regen oder salzhaltige Luft.

Anders als die Sprühbeschichtung punktet die kathodische Tauchlackierung mit einer sehr hohen Schichten-Uniformität. Bei diesem Verfahren wird der Wärmeübertrager elektrisch aufgeladen und dann komplett in ein Chemikalienbad eingetaucht. Die Beschichtung haftet so gleichmäßig auf allen Oberflächen. Bei sorgfältiger Montage sind deshalb keinerlei Schutzlücken zu erwarten. Neben einem hohen Uniformitätsgrad erzielt die Kataphorese darüber hinaus die dünnste Schutzschicht aller Beschichtungsverfahren und hat damit nur geringe Auswirkungen auf die Wärmeleitfähigkeit. Das spezielle ElectroFin-Verfahren verwendet zusätzlich kationisches Epoxidpolymer, das per kathodischer Tauchlackierung aufgetragen wird und ebenfalls einen hervorragenden Schutz gegen alle Arten von Korrosion erreicht. Nachteilig ist hier allerdings der deutlich höhere Preis für den technisch aufwendigen Beschichtungsprozess.

Aus dem obigen Vergleich der verschiedenen Korrosionsschutzverfahren lassen sich einfache Schlussfolgerungen für die Korrosionsschutzpraxis ableiten. Eine Sprühbeschichtung mit aluminiumpigmentiertem Polyurethan (Blygold) bietet aufgrund der sehr guten Ergebnisse aus dem Salzsprühtest insgesamt den effektivsten Schutz. Das Risiko von punktuellen Schutzlücken bleibt jedoch bestehen. Obwohl sie einen niedrigeren Salzsprühwert aufweist, überzeugt die kathodische Tauchlackierung (E-Coating) – vor allem durch die zuverlässigere Beschichtungstechnik. Eine Beschichtung mit Epoxidharz liegt zwar bei Leistungsminderung und Korrosionsschutzwirkung hinter anderen Verfahren, dies aber bei deutlich niedrigeren Verfahrenskosten. Strukturelle Maßnahmen wie Kupfer-Lamellen und -Rohre sowie breitere Aluminium-Lamellen sind fertigungstechnisch einfach umzusetzen. Größere Aluminium-Lamellen sind hierbei zwar die kostengünstigste Lösung, aber langfristig gesehen auch die unsicherste. Aluminium-Lamellen mit höherer Lamellendicke sollten deshalb vorzugsweise in Kombination mit anderen Schutztechniken eingesetzt werden. Cu/Cu-Coil-Fins sind relativ teuer und bieten im Vergleich zu Aluminium-Lamellen nur einen begrenzten Vorteil. Da sie hauptsächlich vor galvanischer Korrosion schützen, kommen sie vor allem für den Einsatz in Anlagen in unmittelbarer Meeresnähe infrage.

Vorbeugender Korrosionsschutz beginnt bei der Wasserqualität

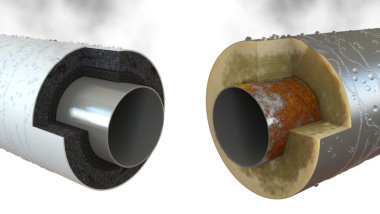

Für einen umfassenden Korrosionsschutz ist die Qualität des Wassers im Kreislauf elementar, da mit ihr das direkte Risiko von Korrosionsschäden steigt oder fällt. Die Wasserqualität an sich lässt sich aber nicht nur anhand eines einzigen Parameters bewerten, denn die Interpretation der Wasserzusammensetzung kann je nach Anwendungszweck und Bedingungen ganz unterschiedlich ausfallen. Das liegt daran, dass die Korrosivität eines bestimmten Wassergemisches sich je nach Werkstoffzusammenstellung im Kühlkreislauf unterscheidet. In den meisten Wasserkreisläufen kommt ein Materialmix von Stoffen zum Einsatz, die unterschiedliche chemische Eigenschaften aufweisen. Die wichtigsten Komponentenmaterialien sind dabei Schwarzstahl, Kupfer, Edelstahl, Grauguss, Aluminium, Silberlot und Gummidichtungen. Eine konstruktive Korrosionsvorbeugung, beispielsweise durch Vereinheitlichung der Werkstoffe, ist meist sehr aufwendig und in der Praxis oft nicht umsetzbar. Daher stellt sich die Frage, wie sich das System alternativ vor Korrosion schützen lässt. Als einzige sinnvolle und zudem einfachste Möglichkeit des Korrosionsschutzes in Kaltwassersystemen bleibt oft nur die kontinuierliche Kontrolle und Anpassung der Wasserbedingungen.

Häufige Korrosionsarten im Kaltwasserkreislauf

Die Sauerstoffkorrosion entsteht durch gelösten Sauerstoff im Wasser. Bei geschlossenen Systemen baut er sich mit der Zeit ab, allerdings ist generell ein Restsauerstoffgehalt anzunehmen. Reagieren Sauerstoff, Wasser und das Metall (meist Eisen) miteinander, kommt es zu einer Oxidation bzw. Korrosion des Metalls.

Bei der Säurekorrosion werden Metalle durch einen zu niedrigen pH-Wert (<5 pH) von Säure angegriffen und zersetzt bzw. in Ionen abgespalten, sodass sich schließlich elementarer Wasserstoff bildet. Die Reaktion kann ohne Sauerstoff stattfinden und verläuft aggressiver und schneller, je saurer das Milieu ist.

Die elektrochemische Korrosion wird auch als galvanische Korrosion bezeichnet. Es müssen sich zwei Werkstoffe berühren, die in der elektrochemischen Spannungsreihe der Metalle einen großen Potenzialunterschied besitzen. Das unedlere Metall gibt Elektronen ab und wird oxidiert. In der Folge kommt es zu einer stetigen Zersetzung des Werkstoffes. Dabei verläuft die Korrosion aggressiver und schneller, je weiter die Metalle in der galvanischen Spannungsreihe auseinander stehen. Als leitendes Umgebungsmedium fungiert das Wasser mit seinen darin enthaltenen Salzen.

Die bakterielle Korrosion kann ebenfalls ohne Sauerstoff vonstattengehen. Bakterien entziehen dem Metall Elektronen, woraufhin das Material oxidiert. Als Abfallprodukt der Bakterien entsteht Schwefeloxid, welches einen starken Geruch des umgebenden Mediums bewirkt und ein Indiz für eine bakteriologische Belastung sein kann.

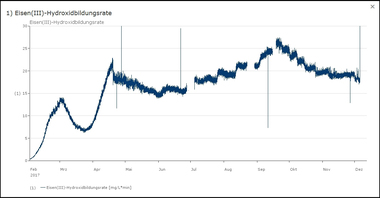

Vor allem der Sauerstoffgehalt hat massive Auswirkungen auf mögliche Korrosionsprozesse im Kaltwasserkreislauf. Ist ein hoher Sauerstoffanteil im Wasser vorhanden, kann gleichzeitig auch von einem hohen Korrosionsrisiko ausgegangen werden. In geschlossenen Systemen baut sich dieser Anteil allerdings schnell ab. Um einer Sauerstoffkorrosion vorzubeugen, besteht zudem die Möglichkeit, Sauerstoff chemisch zu binden. Doch auch weitere Faktoren tragen zur Korrosivität des Kreislaufwassers bei. Dazu zählen der pH-Wert, die Wasserhärte sowie die Leitfähigkeit des Wassers.

Beurteilungsfaktoren und Qualitätsaspekte

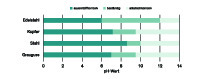

Der pH-Wert gilt als Maß für die Stärke einer sauren oder basischen wässrigen Lösung. Der durchschnittliche pH-Wert von Leitungswasser liegt bei 7,5. Sowohl ein zu hoher als auch ein zu niedriger pH-Wert sollten vermieden werden. Denn verschiedene Materialien haben unterschiedliche pH-Wertebereiche, in denen sie eine schützende Oxidschicht ausbilden können. Wird dieser Bereich eines verbauten Materials unter- oder überschritten, steigt das Korrosionsrisiko deutlich. Es kann zur genannten Säurekorrosion kommen. Die Problematik beim pH-Wert ist, dass in der Praxis nach Befüllen einer Anlage noch ein großer Anteil gelöster Kohlensäure im Kreislaufwasser enthalten ist. Dieser Anteil entweicht nach und nach als Kohlenstoffdioxid – aufgrund der fehlenden Kohlensäure steigt dann der pH-Wert. Ein genaues Einstellen des pH-Wertes ist somit fast unmöglich. Liegt im Rohrnetz ein Materialmix vor, so verkleinert sich der Wertebereich, in dem der pH-Wert nicht korrosiv auf jegliche Komponenten wirkt.

Die Härte des Wassers wird durch den Gehalt an Erdalkalimetall-Ionen im Wasser definiert. Zum einen existiert die Carbonat-Härte, die auch als temporäre Härte bezeichnet wird. Hierbei handelt es sich hauptsächlich um die Kationen von Magnesium und Calcium. Andererseits gibt es einen Anteil von permanenter Härte, die nicht als unlöslicher Feststoff ausfallen kann. Die nicht permanenten Hydrogenkarbonate, welche beim Befüllen eines Kreislaufes im Wasser gelöst sind, fallen an den warmen Abschnitten des Kreislaufes in Kohlenstoffdioxid und Carbonate aus.

Die Leitfähigkeit des Wassers wird durch die Menge der im Wasser gelösten Anionen und Kationen bestimmt. Dazu zählen Härtebildner wie Magnesium, Calcium und Hydrogencarbonat, aber auch Salze und gelöste Metallionen. Je mehr Teilchen vorhanden sind, desto höher ist die Leitfähigkeit und somit auch die Anfälligkeit gegenüber elektrolytischer Korrosion. Zudem steigt die Wahrscheinlichkeit für Ausfällungen im Wasser. Der bekannteste Vertreter ist hier der Kalk, welcher in Kaltwassersystemen stets am wärmsten Punkt mit der geringsten Fließgeschwindigkeit ausfällt, was in den meisten Fällen der Wärmeübertrager ist. Hierbei besteht die akute Gefahr, dass sich der Wärmeübertrager zusetzt, was oftmals mit enormen Effizienzeinbußen einhergeht. Grund hierfür ist die verringerte Kontaktfläche und der weit geringere Wärmeleitkoeffizient von Kalk im Vergleich zu Kupfer. Ein partielles Festsetzen von Kalk kann auch zu Spannungsrissen im Wärmeübertrager führen, weil die Wärmeausdehnung unterschiedlich ist. Allerdings bedeutet eine hohe Leitfähigkeit nicht zwingend ein größeres Risiko. Zum Beispiel erhöhen Korrosionsinhibitoren die Leitfähigkeit ebenfalls, was in diesem Fall aber kein Problem darstellt.

Salzkonzentrationen beachten

Bei der Überprüfung der Wasserbedingungen sollte ein besonderes Augenmerk auf den Salzen liegen. Vor allem gelöste Salze sind kritisch für den Kaltwasserkreislauf, da sie sehr reaktionsfreudig sind und Ausfällungen sowie Korrosionen bewirken.

Chlorid

Es ist das Salz der Salzsäure und der stabilste Parameter im Kreislaufsystem. In erster Linie dient es als chemischer Katalysator, der auch Korrosionsvorgänge verstärkt. Im Rahmen dieser Beschleunigung bleibt das Chlorid jedoch erhalten und wird nicht verbraucht. Zudem greift Chlorid die Passivschichten von Metallen an und bietet der normalen Sauerstoffkorrosion somit mehr Angriffsfläche. Unter bestimmten Umständen kann Chlorid aber auch durch punktuelle Verletzungen zu Lochkorrosion führen.

Sulfat

Sulfat ist das Salz der Schwefelsäure und dient einer vorhandenen Bakteriologie im Kreislaufsystem als Nahrungsgrundlage. Es handelt sich dann um sulfatreduzierende Bakterien. Ein weiteres Indiz für eine Sulfatreduzierung kann auch eine Verbindung von Calcium und Sulfat zu Calciumsulfat sein. Diese sehr harten Beläge sorgen in der Regel für schlechte Temperaturübergänge und für eine ineffiziente Betriebsweise.

Nitrat

Durch bakterielle Prozesse wandelt sich Nitrat zu Ammonium und reagiert bei Leitungen aus Kupfer zum sogenannten Kupfer-Ammonium-Komplex, der in der Lage ist, ohne Sauerstoffzufuhr Eisen zu oxidieren und dabei wieder in Ammonium und Kupfer zu zerfallen. Mittels Komplexbildung oxidiert das Ammonium also fortlaufend die Eisenbauteile in einem Kreislauf. Der Nitratwert von Leitungswasser ist meist gering und im technischen Bereich ab ca. 5 mg/l als kritisch zu betrachten. Wegen steigender Nitratkonzentration im Grundwasser, insbesondere in landwirtschaftlichen Bereichen, gewinnt der Nitratwert bei der Bewertung von Korrosionsrisiken immer mehr an Relevanz.

Hinweise für die Korrosionsschutzpraxis

Betreiber von Großkälteanlagen sollten sich unter anderem intensiv mit den Empfehlungen des Bundesindustrieverbands Technische Gebäudeausrüstung e.V. (BTGA-Regel 3.003) auseinandersetzen. Diese Richtlinie besitzt für Klimasysteme von Großkälteanlagen enorme Aussagekraft. Auch wenn detaillierte Empfehlungen immer vom Einzelfall abhängig sind, lässt sich generell sagen, dass zumindest der Sauerstoffgehalt im Kreislaufwasser regelmäßig kontrolliert werden sollte. Gemäß der BTGA-Regel 3.003 sind zudem Chloride und Sulfate zu mindern, und es empfiehlt sich allgemein die Verwendung von salzarmem Wasser. Darüber hinaus sollte der pH-Wert, je nach individueller Werkstoffbeständigkeit, eher auf einem mittleren Level gehalten werden. Enthärtung sowie Resthärtestabilisierung zählen ebenfalls zu den empfehlenswerten Maßnahmen. Die Verwendung von entmineralisiertem Wasser ist aufgrund seiner sauren und reaktionsfreudigen Wirkung jedoch eher als nachteilig anzusehen.

Insgesamt helfen auch schon vermeintlich einfache Maßnahmen, um den Korrosionsschutz dauerhaft zu verbessern. So empfiehlt es sich, in regelmäßigen Abständen groben Schmutz wie Blätter, Pollen und Staub mit einem Industriestaubsauger von den Wärmeübertragerflächen zu entfernen. Die Beschichtung muss anschließend gründlich auf Verunreinigungen und Schäden überprüft werden. Feiner Schmutz und Verklebungen lassen sich am besten mit einem Hochdruckreiniger oder einem Wasserschlauch entfernen. Bei der Verwendung von zusätzlichen Reinigungsmitteln ist darauf zu achten, dass Reinigungsmittel und Beschichtung zueinander kompatibel sind – Hinweise dazu gibt der jeweilige Anlagenhersteller.