Robuste Langläufer

Besonderheiten industrietauglicher Flüssigkeitskühlsätze

Kaltwassererzeuger – korrekt: Flüssigkeitskühlsätze – für den Industrieeinsatz müssen viele Wünsche zugleich erfüllen: Energieeffizienz, Wartungsarmut, Langlebigkeit und dazu geringe Life Cycle Costs. Sie unterscheiden sich daher in vielen Punkten von ihren Pendants aus der Klimatechnik. Was das industriegerechte Design ausmacht und welche Vorteile es Anwendern bietet, erläutert Andreas Meier, Vertriebsleiter D/A/CH bei der GEA Refrigeration Germany GmbH.

KKA: Herr Meier, Flüssigkeitskühlsätze für den Industrieeinsatz sind in der Regel hochpreisiger als solche für Klimaanlagen. Was ist hierfür der Hauptgrund?

Andreas Meier: Wenn man nur die Investitionskosten anschaut, haben Sie Recht. Das liegt vor allem an den deutlich höheren Anforderungen bezüglich der Verfügbarkeit und der Einsatzdauer. Während Kaltwassererzeuger für Klimaanlagen oft nur 1500 Stunden jährlich laufen, teilweise viel weniger, arbeiten Industrie-Chiller in der Regel das ganze Jahr über ohne Unterbrechung. Dennoch sollen sie Jahre oder sogar Jahrzehnte halten. Dafür ist eine grundsolide Konstruktion erforderlich. Dazu kommt, dass der Anspruch an die Verfügbarkeit höher ist: Wenn die Komfortklimatisierung wegen eines Anlagendefekts ausfällt, ist das unangenehm, führt aber nicht unmittelbar zu Verdienstausfällen. Viele Industriebetriebe sind jedoch von der einwandfreien Funktion ihrer Kältezentrale abhängig.

KKA: Welche Konsequenzen hat das für den grundsätzlichen Aufbau der Anlagen?

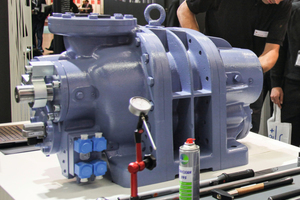

Andreas Meier: In einem Klimaanlagen-Chiller werden Sie typischerweise effiziente Verdichter finden, aber sie sind nicht im gleichen Maße auf Langlebigkeit und Wartungsfreundlichkeit konzipiert, schon allein wegen der geringeren Betriebsstundenzahlen. Ist nach etlichen Jahren dann zum Beispiel der Verdichter defekt, muss er meist gewechselt werden. Bei einem Industriedesign ist das anders: Hier ist die Maschine zum einen auf Dauerbetrieb ausgelegt, zum anderen ermöglichen viele Konstruktionen eine schnelle und kostengünstige Reparatur, oft sogar beim Kunden.

KKA: Welche Arbeiten lassen sich zum Beispiel vor Ort durchführen?

Andreas Meier: Das hängt von der jeweiligen Bauart ab. Bei manchen Verdichtern können Sie sehr viel vor Ort reparieren oder austauschen. Bei unseren Verdichtern der Serie „GEA Grasso LT“ lassen sich zum Beispiel die Lager einfach wechseln. Das klingt schon beinahe unwahrscheinlich, aber ein geübter Techniker schafft das in etwa einer Viertelstunde. Davon konnten sich unter anderem viele Fachbesucher der letztjährigen Chillventa überzeugen. Auf unserem Messestand hat einer unserer Kollegen stündlich einen Lagerwechsel vorgeführt, und er war meistens nach etwa 20 Minuten damit fertig – und dies, obwohl er dem Publikum dabei seine Handgriffe erläutert hat.

Ich hoffe, die Schilderung hat nicht den Eindruck erweckt, der Lagerwechsel sei häufig fällig. Bei einer typischen Beanspruchung halten unsere Lager etwa 40 000 Betriebsstunden. Aber wenn sie dann wechselreif sind, soll der Kunde nicht lange auf die Einsatzbereitschaft seines Verdichters warten müssen.

KKA: Das klingt eindrucksvoll. Sicherlich steckt ein spezielles Design dahinter. Wie kam es zu dieser besonderen Konstruktion?

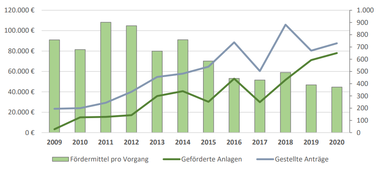

Andreas Meier: Tatsächlich ist es eine GEA-typische Besonderheit, die ihren Ursprung in den Unternehmen Grenco und Kühlautomat Berlin (KAB) hat. Beide sind vor etwa zwanzig Jahren zu GEA gekommen und die Produkte der Unternehmen kamen vor allem in der Lebensmittelindustrie und der Schifffahrt zum Einsatz. Die besonders wartungsfreundlichen Konstruktionen gehen häufig auf die Verdichter für Schiffe zurück. Weil sich dieser konstruktive Ansatz in der Praxis bewährt hat, pflegen wir ihn in vielen unserer Innovationen weiter, denn schlussendlich möchten wir den Kunden eine möglichst hohe Verfügbarkeit und eine lange Gerätelebensdauer bieten. Mit dem für Schiffe entworfenen Design können wir beides. Was sich im Laufe der Zeit geändert hat, sind vor allem die Energieeffizienz und konstruktive Details zugunsten einer noch einfacheren Wartung. Mittlerweile wurden allein im deutschsprachigen Raum schätzungsweise mehr als 1500 Flüssigkeitskühlsätze mit dieser Konzeption verkauft, was zeigt, dass dieses Konzept nicht nur technisch überzeugt, sondern auch am Markt erfolgreich ist – zu Wasser und an Land.

KKA: Was außer solchen konstruktiven Besonderheiten gehört sonst noch zu einem industriegerechten Flüssigkeitskühlsatz?

Andreas Meier: Das beginnt bereits beim Rahmen. Er muss stabil sein und korrosionsbeständig. Deswegen ist hochwertiger Stahl hier quasi ein Muss. So sind Einsatzzeiten von 20 Jahren auch in einer Industrieumgebung möglich. Die Materialwahl spielt natürlich auch bei allen „aktiven“ Bauteilen eine Rolle, ob beim Verdichter, Verdampfer oder den Wärmetauschern und der Verrohrung. Auch in der Materialwahl ist der von Ihnen eingangs erwähnte Preisunterschied gegenüber Kaltwassererzeugern für die Klimatisierung begründet. Dazu kommt, dass der Wirkungsgrad im typischen Lastbereich bei den industrietypischen Einsatzzeiten eine extrem hohe Rolle spielt, denn die Betriebskosten haben einen relativ hohen Anteil an den Life Cycle Costs. Das spiegelt sich in einer konstruktiven Auslegung wider, die auf den Praxiseinsatz zugeschnitten ist und oft aufwendiger ist als bei konventionellen Chillern. Abgesehen davon bewegen wir uns oft in einem anderen Temperaturbereich als bei der Komfortklimatisierung, was eine stärkere thermische Beanspruchung mit sich bringt. Und industrielle Kälteanlagen arbeiten in der Regel mit anderen Kältemitteln als Klimatisierungssysteme. In der Industrie sind Ammoniak- und Kohlendioxid-Systeme gängig, um Eiswasser zu erzeugen oder Minusgrade zu erzielen. Beide Kältemittel erfordern eine entsprechende, robuste Auslegung, CO2-Anlagen beispielsweise die Eignung für hohe Drücke. Ammoniak-Anlagen wiederum sind oft größer und materialintensiver als solche für synthetische Kältemittel.

KKA: Verlangen Flüssigkeitskühlsätze für die Industrie mehr Aufmerksamkeit vom Werksservice als andere?

Andreas Meier: In der Regel nicht. Sicherlich wird industriellen Kältezentralen eine hohe Aufmerksamkeit geschenkt, weil die Kältelieferung für viele Produktions- und Verarbeitungsprozesse essentiell ist. Daher wird die Steuerungs- und Regelungstechnik der Kaltwassererzeuger in größeren Betrieben oft auf die zentrale Prozessleittechnik aufgeschaltet. So lassen sich Abweichungen vom Normalbetrieb leicht erkennen. Sensibler sind die Flüssigkeitskühlsätze aber nicht. Man muss weder täglich nach ihnen schauen, noch benötigen sie mehr Wartung. Bei unseren Chillern empfehlen wir typischerweise eine Wartung nach 5000 Betriebsstunden.

Außerdem unterstützt intelligente Regelungstechnik die Anwender bzw. Servicekräfte bei einer zustandsorientierten Instandhaltung. Unser sogenannter Maintenance Monitor zeichnet dazu alle Betriebszustände auf und errechnet hieraus den tatsächlichen Verschleiß. So können die Wartungsintervalle perfekt an die Einsatzsituation angepasst werden, falls die Anlagen stärker beansprucht wurden als geplant. Zudem ermöglicht unsere Regelung den Fernzugriff. Die Anlagenparameter und Betriebszustände sind also nicht nur an der Maschine selbst oder in der Prozessleittechnik verfügbar, sie lassen sich auch von einem Bereitschaftsdienst außer Haus oder von unserem Servicezentrum einsehen. Bei akuten Fragenstellungen ist das eine große Hilfe und manche Betriebsstörungen lassen sich bereits aus der Ferne durch eine andere Einstellung beheben.

KKA: Bitte beschreiben Sie mit wenigen Worten, nach welchen Kriterien die Weiterentwicklung der Flüssigkeitskühlsätze bei GEA stattfindet.

Andreas Meier: Kurz gesagt streben auch wir nach Energieeffizienz. Wir behalten dabei aber bestimmte Eigenschaften im Auge, von denen keine vernachlässigt werden darf: Langlebigkeit, Wirkungsgrad und Wartungsarmut. Nur wenn alle drei für den industriellen Einsatz optimal sind, profitieren Kunden von einer hohen Ausfallsicherheit und niedrigen Life Cycle Costs – seinen Garanten für eine zuverlässige und kostengünstige Kältebereitstellung.

(Das Interview für die KKA führte Ralf Dunker, München.)