Systemdiagnose und Visualisierung

R744-Booster-Kälte-/Heizungsanlagen im Supermarkt

Zur Wartung und Energieoptimierung von Kälte- und Heizungsanlagen von Supermärkten ist eine regelmäßige Systemdiagnose notwendig. Mit einer GLT und der Visualisierung der Messdaten gelingt eine kostengünstige Ausführung. Ausgewählt wurde ein Supermarkt mit transkritischer, zweistufiger R744-Kälteanlage mit zusätzlicher Wärmerückgewinnungsfunktion für die Gebäudeheizung. Die energieintensiven und für Störungen relevanten Arbeitspunkte und Parameter der Anlage werden untersucht und in Diagrammen und Korrelationen dargestellt.

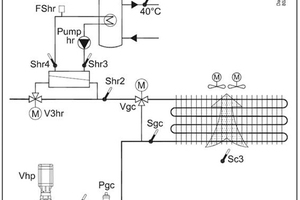

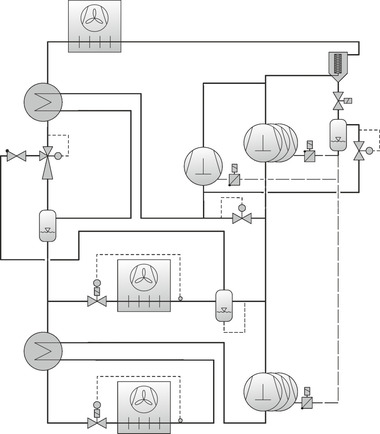

Die Anlagenausführung

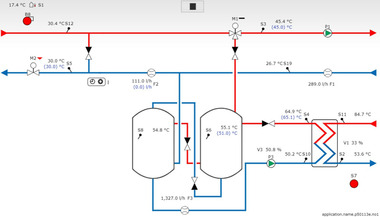

Der untersuchte sky-Verbrauchermarkt in Oldenburg wurde im November 2014 eröffnet. Die Firma Heins & Co. Kälte-, Klima- und Elektrotechnik GmbH, Marne, lieferte die Booster-Anlage, die Kühlmöbel und die Kühlräume. Die GLT wurde von Danfoss geliefert und eingerichtet. Die Firma Lohse GmbH & Co. Heizung und Sanitär, Neumünster, lieferte die Wärmeverteilanlage mit fünf Temperaturzonen. Lieferschnittstelle für beide Firmen ist die Übergabestelle der Wärme am WRG-Wärmetauscher. Von hier lädt ein Pumpenkreislauf (Bild 1) den Speicherbehälter auf eine konstante Vorlauftemperatur auf. Damit ist eine gute stetige Regelung der Vorlauftemperatur möglich und gleichzeitig sind die Kreisläufe von CO2 und Wasser getrennt.

Die Heizflächen sind großzügig ausgelegt für Vorlauftemperaturen von max. 40 °C. Da die Kälteanlage die Heizwärme liefert, entfällt der Öl- oder Gasheizkessel. Bei sehr kleinen Umgebungstemperaturen kann ein Umgebungsverdampfer dem NK-Verdampfungskreislauf als zusätzliche Wärmequelle zugeschaltet werden. Außerdem stehen zwei Luft-Wasser-Klimageräte mit Wärmepumpenfunktion zur Verfügung. Bei entsprechendem Lastbedarf schalten diese Geräte dazu und liefern Wärme zusätzlich in dem Speicherbehälter.

Das GLT-System

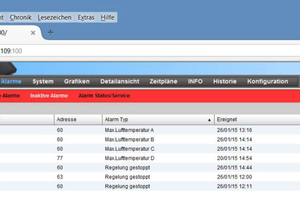

Der Supermarkt ist mit dem GLT- und Regelsystem „ADAP-KOOL“ von Danfoss (Bild 2) ausgerüstet. Die neue graphische Bedienoberfläche des Systemmanagers „AK-SM850“ ermöglicht eine Diagnose direkt vor Ort und bei Bedarf im entfernten Büro über den Internet-Browser eines PC sowie mit einer App für einen Tablet-PC oder ein Smartphone. Die neuen „MCX“-Regler für Heizung, Klima und Lüftung kommunizieren, wie die Kühlstellen- und Verbundanlagenregler, über einen MOD-Bus und einen Systemmanager über das Internet mit den Endgeräten. Der Browser der Endgeräte, wie der PC, bedient so alle Gewerke des Marktes.

Die historischen Daten der Messwerte und Alarme sind für einen begrenzten Zeitraum im Systemmanager vor Ort und für gewünschte Zeiträume auf einem Webserver von Danfoss gespeichert. Zur Wahl steht ein Serverprogramm „AK-EM 800“ für den Einsatz bei der Kälte- oder Fernüberwachungsfirma und eine „EDS“-Webanwendung, installiert bei Danfoss. „EDS“ steht für Elektronic Delivered Services und ist ein globaler Internet-Dienst von Danfoss für die Überwachung der Warensicherheit und Wirtschaftlichkeit von Supermärkten.

Diagnose mit der Alarm- und Meldungsbearbeitung

Die historischen Daten der letzten Monate der Aufzeichnung dienen zur Systemdiagnose. Dazu gehören zunächst die Alarme. Die Kühlstellen- und Verbundanlagenregler überwachen einstellbare Grenzwerte für Druck, Temperatur und Zeitabläufe. Die Alarme sind priorisiert nach Wichtigkeit und Relevanz für die Sicherheit der Kälteanlage. Die Alarme bekommen das Attribut normal bzw. kritisch. Die Alarme sind weiterhin aufgeteilt in je eine Liste für aktive, quittierte (angenommene) und inaktive (gelöschte) Alarme (Bild 3). Die Alarmliste zeigt die bearbeiteten Alarme der Kälteanlage. Die Priorisierung der Tabelle ist pro Spalte möglich. Diese Sortierung nach Kühlstelle, Alarm-Typ, Zeit usw. erleichtert die Suche nach bestimmten Alarmen.

Es sind keine aktiven (momentane) Alarme vorhanden, die zuerst bearbeitet werden müssen. Ein Ferneingriff in die Anlage, um eine Alarmursache zu beheben, oder ein evtl. Monteureinsatz vor Ort ist nicht erforderlich. Die Liste mit den historischen Alarmen kann sofort gesichtet werden. Die historischen Max.-Temperatur-Alarme der Alarmliste wurden während einer Wartung vor Ort produziert.

Häufige oder periodisch auftretende Alarme, wie „Abtauzeit überschritten“ erhalten Aufmerksamkeit, da in deren Folge oft die wichtigsten Alarme, wie „Temperatur zu hoch“ eingehen. Das zeitliche Alarmprofil einer Kühlstelle kann als Frühwarnsystem dienen. Temperatur- und Druckalarme haben höchste Priorität und sind oft mit einem Serviceeinsatz vor Ort verbunden.

Diagnose über Warenqualität und Energieverbrauch

Für den Anlagenbetreiber sind die Warenqualität und der Energieverbrauch von entscheidender wirtschaftlicher Bedeutung. Der „EDS“-Service bietet dafür die Dokumentation.

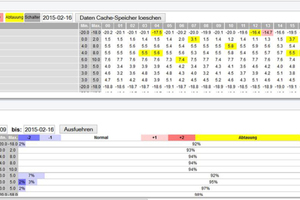

Die Registrierung der Kühlstellentemperaturen (Bild 4) ist heute Standardaufgabe einer GLT. Diese Tabelle präsentiert die Temperaturdaten pro Stunde für einen Tag. Mit einer Farbmarkierung nach einer Farbskala werden Abweichungen vom Sollwert besser sichtbar. Aus der Tabelle ist ersichtlich, dass nur der TK-Raum nach einer Abtauung etwas erhöhte Raumtemperatur hatte. Alle anderen Kühlstellen befinden sich innerhalb der festgelegten Grenzen.

Die Tabelle des TQI-Index (Temperatur-Qualitäts-Index) listet die prozentuale Dauer der Über- und Unterschreitung der Temperaturen der Kühlmöbel, bezogen auf den gewählten Zeitraum auf. Auch die Abtau- und Stillstandszeiten der Kühlstelle finden Berücksichtigung. Diese beiden Übersichten bzw. Visualisierungen der Kühlstellentemperaturen geben sofort einen Überblick über eventuelle Problemkühlstellen. Das Auffinden der Kühlstellen mit Temperaturüber- oder -unterschreitung wird damit wesentlich beschleunigt. Die Temperaturen der TQI-Liste befinden sich zu 92 bis 97 % im weißen Bereich, ohne Abweichungen von den Sollwerten. Beide Temperatur-Widgets zeigen keine überhöhten Temperaturen bzw. zu große prozentuale Anteile außerhalb der Grenzen.

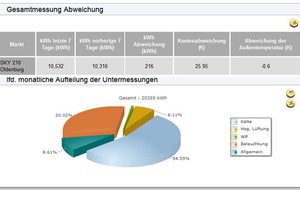

Die Tabelle in Bild 5 zeigt die „Gesamtmessung Abweichung“, den Total-kWh-Verbrauch der letzten sieben Tage und die Differenz zu den vorhergehenden sieben Tage sowie die Differenz der Umgebungstemperatur. Da die Umgebungstemperatur der wichtigste Einflussfaktor für den Energieverbrauch ist, muss hauptsächlich dieser Parameter ins Kalkül gezogen werden. Damit können Energieverbräuche zu unterschiedlichen Zeiten verglichen werden. Falls die Abweichung pro Woche nicht im passenden Verhältnis zur Temperaturabweichung steht, ist die Ursache in der Anlage zu suchen.

Das Diagramm „lfd. monatliche Verbrauchsaufteilung“ visualisiert die prozentuale Verteilung des Energieverbrauchs der verschiedenen Gewerke. Der Verbrauch für Kälte und Heizung beträgt 55 % des Totalverbrauchs.

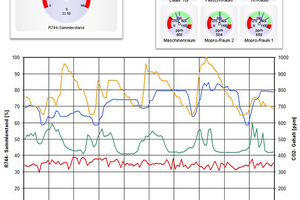

Einige der konfigurierbaren Widgets machen sicherheitsrelevante Parameter deutlich. Das Bild 6 zeigt den R744-Sammlerstand und den CO2-Gehalt der MOPRO-Kühlräume und des Maschinenraums auf einem Instrument an. Alle Messdaten befinden sich im grünen Bereich. Da die GD-Gassensoren zwei digitale Alarmausgänge und einen analogen 0-10V-Ausgang besitzen, ist eine Aufzeichnung möglich. Schleichender Kältemittelverlust kann durch ein Diagramm mit dem zeitlichen Verlauf des CO2-Sammlerstands in Prozent und einem gleichzeitigen Anstieg des CO2-Gehalts in ppm der Räume entdeckt werden. Dadurch ist ein frühzeitiger Serviceeinsatz, der den Ausfall der Anlage verhindert, möglich.

Die Diagnose der Booster-Anlage

Für den Kälteleistungsbereich von Supermärkten hat sich heute nach 15 Jahren Entwicklung und Erprobung die Booster-Anlage als beste ökologische Lösung für die Kältemittelwahl und für die Einsparung von Energie erwiesen. Zusätzlich ergibt sich durch die besonderen thermodynamischen Eigenschaften von R744 die Möglichkeit einer Wärmerückgewinnung auf hohem Temperaturniveau mit wirtschaftlichem Systemenergieverbrauch. Die Booster-Anlage kühlt nicht nur die Kühlmöbel und Kühlräume des Supermarktes, sondern heizt gleichzeitig das Gebäude durch Nutzung der Wärmepumpenfunktion der Kälteanlage.

Hier gilt es zunächst die wichtigen Arbeitsdrücke, Hoch-, Mittel- und Niederdrücke zu untersuchen. Alle Drücke unterliegen einer min./max.-Grenzwertüberwachung mit Alarmmeldung und evtl. Sicherheitsabschaltung der Anlage. Da alle Druckbereiche einer R744-Anlage mit Sicherheitsabblasventilen ausgerüstet sind, müssen der Gaskühler- und Sammlerdruck sowie die Verdampfungsdrücke von NK- und TK-Verbundanlage in entsprechenden Bereichen verlaufen. Abweichungen über diese Grenzen nach oben führen zu einer Zwangsabschaltung. Bei einer Überdruckstörung mit teilweisem R744-Verlust durch Ablasen an die Umgebung ist ein automatischer Wiederanlauf der Anlage oft nicht möglich. Erst nach einem Service-Einsatz mit Störungsbeseitigung und dem manuellen Hochfahren der Anlage ist der Betrieb wieder möglich. Also müssen bei der Diagnose die Drückverläufe und die Einstellungen der Regler überprüft werden. Eine Bemessung aller drei Druckbereiche auf 100 bis 120 bar würde den automatischen Start nach längerer Stillstandszeit von R744-Anlagen ermöglichen. Das ist heute nur bei wenigen Anlagen der Fall.

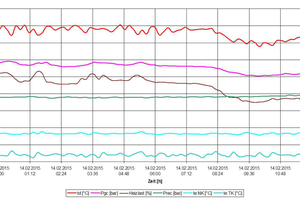

In Bild 7 sind für zwei Tage die Druckverläufe des Gaskühlerdrucks Pgc und des Sammlerdrucks Prec sowie die Temperaturverläufe der Druckgastemperatur td und der beiden Verdampfungstemperaturen te für die NK- und TK-Kühlung zu sehen. Die aufgezeichneten Werte sind alle im gewünschten Bereich.

Die Überprüfung der Einstellungen von zehn Drucksoll- und Grenzwerten mit den „SmartSettings“ des Servicetools erleichtert die Arbeit sehr. Nach der Wahl des Gaskühlerdrucks Pgcmax und des Sammlerdrucks Prec werden alle davon abhängigen Drücke in entsprechender Differenz automatisch eingestellt.

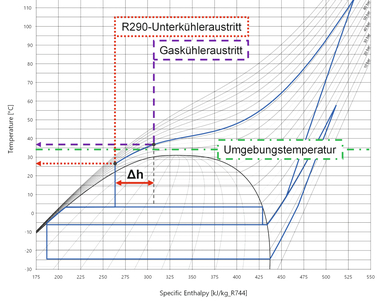

Da es im transkritischen Druckbereich keinen Zusammenhang von Sättigungsdruck und Temperatur gibt, regelt das Hochdruckexpansionsventil „ICMTS“ den Gaskühlerdruck entlang einer vorgegebenen Sollwertkurve. Diese errechnete Sollwertvorgabe in Abhängigkeit von Gasdruck- und Austrittstemperatur sorgt für den besten COP der Hochdruckstufe. Im subkritischen Bereich regelt das Ventil den Verflüssigungsdruck mit Sollwertverschiebung nach Umgebungstemperatur. Beide Regelmethoden sorgen für niedrigen Energieverbrauch.

Die Diagnose der Kühlstellenverdampfer

Die häufigste Störung bei Verdampfern ist eine übermäßige Bereifung und deren anschließende Abtauung. Auch Überladung des Kühlmöbels und sogenanntes „Flash Gas“ vor den Expansionsventilen führen zu Betriebsstörungen.

Besonders im Sommer ist bei Tagen mit hoher Luftfeuchte mit starker Bereifung der Verdampfer zu rechnen. Der Alarm „Abtauzeit überschritten“ und danach „Temperatur zu hoch“ ist dann ein häufiger Alarm. Ein Bereifungsproblem einer Kühlstelle lässt sich mit Hilfe eines Diagramms mit den Parametern Temperatur des Luftein- und -austritts, des „AKV“-Öffnungsgrads, der Abtauzeit und der Abkühlzeit nach der Abtauung durch signifikante Veränderungen zu den normalen Werten feststellen. Eine Anpassung der Einstellungen kann evtl. helfen, falls nicht schon die entsprechenden Parameter am Ende einer sinnvollen Einstellung angelangt sind. Dann muss vor Ort der Fehler festgestellt werden. Die häufigsten Ursachen sind Luftmengenstörungen durch Ventilatorausfall, Luftschleierstörung durch die Lüftungsanlage und Überladung mit Ware.

Eine weitere wichtige Störung soll hier noch untersucht werden. Die Expansionsventile benötigen für den einwandfreien Betrieb unterkühlte Flüssigkeit vor dem Ventileintritt. Besonders bei Anlagen ohne extra Unterkühler fehlt manchmal Unterkühlung durch Druckverluste der Flüssigkeitsleitung. Dadurch sind Gasanteile in der Flüssigkeitsleitung, die zur Unterfüllung des Verdampfers führen und damit die Kälteleistung verkleinern. Die Folge ist eine Verkleinerung der Verdampfungstemperatur und damit eine Erhöhung des Energieverbrauchs. Unterkühlung nach dem Sammler kann nur in der Flüssigkeitsleitung aus der Temperaturdifferenz zur Umgebungstemperatur gewonnen werden. Abhilfe schafft die Anhebung der Verflüssigungstemperatur. Das aber erhöht wiederum den Energieverbrauch. Also ist es ratsam einen Unterkühler einzubauen.

Der hier verwendete Kühlstellenregler „AK-CC 750“ hat im adaptiven Abtaumodus ein Überwachungsprogramm für die Erkennung von Eisansatz am Verdampfer in drei Stufen und eine Erkennung von Gas in der Flüssigkeitsleitung. Diese Störung meldet der Alarm „Flash gas detect“. Damit wurden in dieser Anlage alle „AKV“-Expansionsventile überprüft und für gut befunden.

Die Diagnose der WRG-Gebäudeheizung

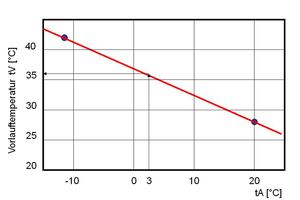

Der errechnete optimierte Sollwert einer im „MCX“-Regler eingestellten Heizkurve regelt die Speichertemperatur bzw. Vorlauftemperatur. Das Heizlastsignal ermittelt der „MCX“-Regler aus dem Sollwert der Heizkurve und dem Istwert der Vorlauftemperatur. Dieses Lastsignal hebt bzw. senkt den Gaskühlerdruck, um immer einen optimalen Energieverbrauch zu gewährleisten. Nach Bild 8 beträgt der Vorlauftemperatursollwert 36 °C entsprechend einer Umgebungstemperatur von 3 °C. Der Gaskühlerdruck Pgc wird dabei entsprechend angehoben. Damit erzeugt die R744-Gasabkühlung im transkritischen Bereich die gewünschte Heizwärme.

Optimiert wird also der Gaskühlerdruck Pgc in Abhängigkeit der Heizlast [%] des Gebäudes. Dieses Signal stellt die GLT mit dem „MCX“-Regler dem integrierten Verbundanlagenregler „AK-PC 781“ zur Verfügung. In diesem Verbundanlagenregler ist u.a. auch der Gaskühlerdruckregler für das Expansionsventil „ICMTS“ integriert.

Weiterhin zeigt die Korrelation von Pgc mit dem Heizlastsignal in Bild 7, dass die Optimierungsfunktion aktiv ist und wie gewünscht arbeitet.

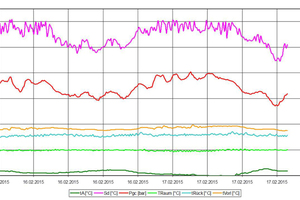

Die Überprüfung der wichtigsten Temperaturen für die Gebäudeheizung ist in Bild 9 zu sehen. Die Gesamtvorlauftemperatur beträgt 36 °C bei einer Umgebungstemperatur von 3 °C, wie es die Einstellung der Heizkurve erwarten lässt. Die Differenz zur Gesamtrücklauftemperatur beträgt 5 K. Die Druckgastemperatur beträgt dabei 115 °C und der Gaskühlerdruck 75 bar. Der komplette Markt wird damit in fünf Temperaturzonen beheizt.

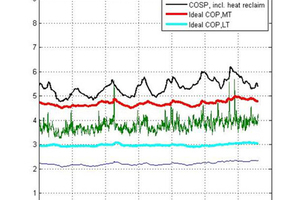

COP-Online-Messung

Von einem Supermarkt aus Dänemark liegen bereits Jahresmessungen mit dem Messgerät „AK-LM 350“ für die Systemleistungszahl COSP vor und können hier verwendet und erläutert werden.

Die Leistungszahl COP (Coefficient of performance) einer Kälteanlage bewertet die erzeugte Kälteleistung im Verhältnis der eingesetzten Energie. Damit wird die Ausnutzung der eingesetzten Energie deutlich. Diese Leistungszahl berechnet sich zu

Qe

COP = , wobei

P

Qe die Kälteleistung und P die eingesetzte elektrische Leistung der Verdichter ist. Bei Kälteanlagen, die auch zur Heizung genutzt werden, berechnet sich dieSystemleistungszahl mit

QeNK + QeTK + QBW +QH

COSP = , wobei

PNK + PTK

QeNK die Kälteleistung der Normalkühlung, QeTK die Kälteleistung der Tiefkühlung, QEW die Heizleistung für Brauchwasser und QH die Heizleistung für die Gebäudeheizung ist.

Der COSP-Wert einer R744-Booster-Anlage variiert zwischen 1,5 und 8, abhängig von der Umgebungstemperatur, dem Verhältnis der Kühllast zwischen NK- und TK-Anlage, den Verdampfungstemperaturen, Druckverlusten und der Komponentenleistung. Eine Beurteilung der Effizienz einer Anlage ist möglich durch den Vergleich des gemessenen COSP mit dem berechneten idealen COSP. Eine online COP-Messung gibt der Servicefirma neue Möglichkeiten, den Betrieb der Kälte- und Heizungsanlage zu optimieren.

Das COP-Messgerät „AK-LM350“, eingebunden in den LON-Feldbus mit den Kühlstellen- und Verbundanlagenreglern, ermöglicht die Messung und Betrachtung der Messdaten mit einem über das Internet verbundenen PC im Echtzeitbetrieb.

Das Messgerät kann verschiedene Anlagenkonzepte vermessen, R744-Booster, R744-Kaskade, R744-Pumpenanlage und einfache einstufige HFC/CFC-Anlagen. Existierende Sensoren können verwendet werden und es ist nicht zwingend notwendig, kWh-Meter zu installieren.

Der Vergleich und die Bewertung des gemessenen mit dem idealen COP bzw. COSP ist besonders beim Vergleich von vielen Anlagen mit unterschiedlichen Konzepten zielführend. Erstmals ist es im breiten Einsatz möglich, sichere Bewertungen vorzunehmen. Der ideale COP bzw. COSP berechnet sich mit einem im Messgerät enthaltenen Algorithmus, basiert auf den Verdampfungstemperaturen, der Umgebungstemperatur und mit der Annahme einer isentropen Effizienz von 1. Dieser theoretische COP kann in der Praxis nicht erreicht werden, aber jede Annäherung macht die Anlage effizienter. Der ideale COP ist die Richtschnur für die Energieeffizienz. Der Vergleich von gemessenen und idealen COP gibt dem Servicepersonal ein Gefühl für den aktuellen Betrieb und eine Inspiration, den Betrieb zu optimieren.

Weiterhin steht eine Berechnung der genutzten bzw. nicht genutzten Wärmemenge der Verfüssigungsabwärme zur Verfügung. Das ermöglicht eine evtl. Abschätzung der Heizkosten für den Betreiber des Supermarktes.

Es stehen zwei Algorithmen für die Berechnung des COSP zur Verfügung. Methode A benötigt eine kWh-Verbrauchsmessung der Verdichter, Lüfter und evtl. weiteren Verbraucher wie Pumpen für die Wärmerückgewinnung und Rahmen-Scheibenheizung. Die Hubvolumen der Verdichter sind notwendig für die Berechnung des Kältemittelmassenstroms. Methode B benötigt keine kWh-Messung. Diese Methode verwendet die Temperatur- und Druckmessungen sowie das Hubvolumen der Verdichter zur Bestimmung des Massenstroms. Methode A liefert bessere absolute Ergebnisse. Allerdings entstehen Mehrkosten durch die Leistungsmessung.

Auf dem PC-Bildschirm steht der COSP, der aktuelle Wert, der Mittelwert pro Stunde und Tag zur Bewertung zur Verfügung. Aufgezeichnet pro Woche, wie in Bild 10, oder im Jahresverlauf in einem Diagramm, ergeben sich genaue Vergleiche der Effizienz von Märkten einer Marktkette. Frühzeitig kann ein Leistungsabfall über die Lebensdauer der Anlage erkannt werden. Mit dieser Überwachung wird ein überhöhter Energieverbrauch durch Wartungsmängel verhindert.

Fazit

Die hier durchgeführten Diagnosen der Kälte- und Heizungsanlage machen deutlich, dass mit ein wenig Zeit und Kenntnissen der Kälte- und Heizungstechnik eine Fernwartung leicht möglich ist. Es wurde dokumentiert, dass alle Arbeitstemperaturen und Drücke in den gewünschten Grenzen verlaufen – also auch die Energiekosten nach Budget verlaufen. Die Dokumentation der Kühlstellentemperaturen beweist die Temperaturkonstanz der Ware und damit die Warenqualität. Der Anlagenbetreiber erhält so seine Anlage in einem guten technischen Zustand. Die Energiekosten und die Warenqualität bleiben auf dem gewünschten Niveau. Damit bleibt die Wirtschaftlichkeit und Nachhaltigkeit des Geschäfts über die Lebensdauer gewahrt.