Verdichter mit natürlichen Kältemitteln

Sicherer Umgang mit Kohlenwasserstoffen

Kohlenwasserstoffe als natürliche Kältemittel schonen die Umwelt. Der Umgang mit den als entflammbar eingestuften Produkten erfordert allerdings hohe Sorgfalt und besondere Kenntnisse. Was müssen Hersteller, was müssen Anlagenbauer dabei beachten?

Spätestens seit dem G7-Gipfel im Juni 2015, bei dem sich die versammelten Staatenlenker im bayerischen Elmau auf ein konkretes Ziel zur Begrenzung der Erderwärmung geeinigt haben, ist das Thema Klimaschutz ganz oben auf der globalen Agenda angekommen. Die Kälte- und Klimabranche kann hier eine herausragende Rolle spielen. Schließlich tragen Kälte- und Klimageräte nicht nur mit rund 15 % zum weltweiten Energieverbrauch bei; die verwendeten Kältemittel haben auch zum Teil einen hohen Treibhauseffekt.

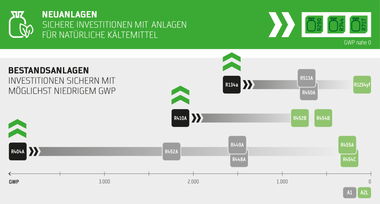

Vor diesem Hintergrund strebt die Europäische Union einen schrittweisen Verzicht auf Kältemittel mit hohem Erderwärmungspotenzial (Global Warming Potential, GWP) an. Für zahlreiche Kühlsysteme wurden bereits Einschränkungen verabschiedet. In Haushaltskühl- und Gefriergeräten ist der Einsatz von Kältemitteln mit einem GWP von 150 oder mehr seit Anfang 2015 verboten. In gewerblichen Geräten mit hermetisch geschlossenen Systemen sind Produkte mit einem GWP ab 2500 ab Januar 2020, solche mit einem GWP von 150 oder mehr ab Januar 2022 nicht mehr zugelassen.

Systemanpassungen wegen Entflammbarkeit

Der Kompressorenhersteller Embraco arbeitet schon seit über 20 Jahren am Ersatz von fluorhaltigen Kältemitteln. Das Ergebnis waren Modelle, die mit Kohlenwasserstoff-Kältemitteln wie Isobutan (R600a), Propan (R290) oder Kohlendioxid (R744) betrieben werden. Deren Erderwärmungspotenzial kann bis zum Faktor 1000 geringer sein als das von fluorhaltigen Produkten. So hat beispielsweise Propan ein GWP von 3, gegenüber dem traditionellen R404A mit einem GWP von 3920 oder R134a mit immerhin noch 1430.

Bei leichten gewerblichen Anwendungen wie Eismaschinen, Flaschenkühlern oder Displays machen die Kohlenwasserstoff-Modelle bereits rund ein Drittel des Embraco-Portfolios aus, mit steigender Tendenz. Das liegt auch daran, dass in diesem Segment die Mengenbeschränkung auf 150 g KW-Kältemittel pro Kreislauf völlig unproblematisch ist. Grund für die Beschränkung der Füllmenge ist die Einstufung dieser Stoffe als entflammbar nach Klasse A3. Allerdings gilt die Obergrenze pro geschlossenem Kühlkreislauf, so dass sich mehrere Kreisläufe hintereinander schalten lassen.

Die höhere Gefahrenklasse verlangt eine Reihe von Anpassungen am Aufbau des Kühlsystems. Einige davon sollen hier am Beispiel einer Anlage mit R290 dargestellt werden. Während Kondensator, Verdampfer, Verrohrung, Filtertrockner (X9), Kapillare und Expansionsleitung praktisch identisch mit einem R404A-System sind, kann ein Wärmeaustauscher mit erhöhter Leistungsdichte (Microchannel) dazu beitragen, die Füllmenge des Kältemittels unter 150 g zu halten.

Der Motor des Ventilators muss funkenfrei (bürstenlos), alle anderen elektrischen Bauteile nach IEC 60079-15 (2005) zugelassen sein. Auf das Gehäuse gehören ein Hinweis auf das verwendete Kühlmittel und entsprechende Sicherheitszeichen zur Brandgefahr.

Verhalten bei Aufbau und Wartung

Bei Aufbau- und Wartungsarbeiten sollen gesonderte Vorschriften Brand- und Explosionsrisiken minimieren. Das gilt zunächst für den ausführenden Techniker selbst – er muss gemäß EU-Richtlinie 303/08 für den Umgang mit KW-Kältemitteln geschult sein und während der Tätigkeit eine Antistatik-Elektrode tragen.

Am Einsatzort müssen alle brennbaren Materialien und mögliche Brandauslöser entfernt werden. Der Arbeitsbereich selbst ist abzusperren und muss genug Bewegungsfreiheit bieten, um bei Gefahr rasch reagieren zu können und beispielsweise an die Feuerlöschausrüstung zu gelangen, die ebenfalls verpflichtend ist. Ausreichende Be- und Entlüftung sind ebenfalls unabdingbar, ergänzt durch geeignete Gasdetektoren mit Alarmfunktion.

Was bisweilen übersehen wird: Auch die verwendeten Werkzeuge wie beispielsweise Vakuumpumpen müssen speziell auf entflammbare Gase ausgelegt sein. Ebenso muss der Zylinder hinsichtlich Druckzulassung, Ventilpassung usw. auf das spezifische Kältemittel abgestimmt sein. Und natürlich dürfen im Sinne der Sicherheit bei Wartung oder Reparatur nur Originalteile verwendet werden.

Nachdem das Gerät vom Netz genommen und geerdet wurde, sollte vor Beginn der Arbeiten die Tür für ein paar Minuten offenstehen. Danach empfiehlt sich stets ein Abstand von mindestens 50 cm von der Anlage, um bei einem ungewollten Gasaustritt Gefährdungen zu vermeiden. Auch wenn Teile im Inneren auszutauschen sind, etwa Lampen oder ein Thermostat, muss vorher unbedingt die Hauptstromzufuhr unterbrochen werden.

Ersetzen eines Kompressors mit natürlichem Kältemittel

Da der Ausbau des Kompressors faktisch eine Gefahrenquelle darstellt, gilt es zunächst, andere Fehlerquellen sicher auszuschließen. Erst danach sollte man den Kompressor selbst in Angriff nehmen und dabei das Datenblatt stets in Griffweite haben. Wenn der Kompressor ersetzt werden muss, ist zunächst das Kältemittel abzulassen. Dazu bringt man nach Freilegen des Kompressors und dem Entfernen aller elektrischen Komponenten ein Nadelventil auf der Serviceöffnung an.

Nach der Verbindung mit einem Schrader-Ventil beginnt das Abpumpen des Kältemittels, entweder in ein geeignetes Gefäß oder, im Freien, in die Atmosphäre – bis maximal 150 g und unter Beachtung der Sicherheitsbestimmungen. Im Umkreis von drei Metern dürfen sich keine Entzündungsquellen befinden.

Beim Auffangen ist unbedingt darauf zu achten, dass das benutzte Gefäß tatsächlich die gesamte Menge aufnehmen kann. Aufgrund der Dichteunterschiede fasst dasselbe Gefäß nur 40 % der Menge an KW-Kältemittel, die es ansonsten an fluorhaltigen Kältemitteln aufnehmen kann (siehe Grafik). Abschließend wird das Nadelventil durch ein Schrader-Ventil ersetzt, um einen größeren Port herzustellen.

Systemevakuierung und Entfernen des Kompressors

Vor dem Ausbau des Kompressors wird zunächst für mindestens fünf Minuten ein Vakuum hergestellt, anschließend das System zur ersten Reinigung unter 6 bar Druck mit Nitrogen (OFDN) gefüllt und das Nitrogen wieder abgelassen. Dieser Vorgang wird für eine zweite und dritte Reinigung wiederholt. Unmittelbar danach – solange das System noch mit Nitrogen gesättigt ist – werden die Rohre am Ansaug- und Expansionsstutzen des Kompressors abgelötet. Nun kann das Gerät entnommen werden.

Installation des neuen Kompressors

Der neue Kompressor wird auf der Basis fixiert. Danach lötet man zunächst an die Serviceleitung ein rund 15 Zentimeter langes Rohr mit Schrader-Ventil, anschließend die Ansaug- und Expansionsrohre an den Kompressor. Dann wird das System wieder mit Nitrogen unter 6 bar gefüllt und auf Lecks geprüft.

Ist alles dicht, wird wieder ein Vakuum hergestellt und anschließend das natürliche Kältemittel unter sorgfältiger Mengenkontrolle eingefüllt. Es muss exakt dieselbe Menge aufgefüllt werden, die der Hersteller auf dem Gehäuse angegeben hat. Das ist gerade bei den geringen Mengen, die bei KW-Kompressoren anfallen, essenziell für eine verlässliche Leistung des Geräts.

Es folgt die Montage der elektrischen Bauteile mit anschließender sorgfältiger Prüfung aller elektrischen Verbindungen und insbesondere der Stabilität der Erdung. Mit einem speziellen Prüfgerät für Kohlenwasserstoffe wird das Gesamtsystem nochmals auf mögliche Undichtigkeiten untersucht.

Im letzten Schritt ist nur noch das Schrader-Ventil mit der Mutter zu verschließen, unter Einsatz von Dichtkleber. Dann wird die anfangs entfernte Schutzabdeckung wieder angebracht, das Gerät an den Strom angeschlossen und eine abschließende Funktionsprüfung durchgeführt.

Das Klima dankt

Die genannten Punkte stellen naturgemäß nur generelle Hinweise dar. Im Arbeitsalltag müssen selbstverständlich alle Schritte unter Beachtung der relevanten Vorgaben und Standards ausgeführt werden, und nur speziell ausgebildete Techniker dürfen mit KW-Kältemitteln umgehen. Derart professionell und mit der nötigen Sorgfalt angewandt, können sie einen wichtigen Beitrag zum Klimaschutz leisten.