Schwingungsanalyse – der nächste Schritt mit Sensor Fusion

Mit einer Kombination von Sensoren wichtige Informationen

von Maschinen erfassen

Schwingungen von Maschinen können Auskunft über deren Zustand geben und auf Beschädigungen hinweisen. Das ist seit vielen Jahren bekannt und wird immer wieder in Maschinen und Anlagen eingesetzt. Insbesondere rotierende Maschinen wie Verdichter, Pumpen oder Ventilatoren eignen sich für die Vibrationsanalyse, weil hier annähernd periodisch wiederkehrende Schwingungen auftreten. Bisher wurde dazu oft sehr teure Spezialsysteme benötigt. Der Beitrag zeigt mit der Kombination verschiedener Sensoren in einem Überwachungsgerät (Sensor Fusion) neue Wege.

Kurze Einführung in die Schwingungsanalyse

Bei der Schwingungsanalyse steht der Vibrationssensor an erster Stelle der Messkette. Typischerweise werden Sensoren eingesetzt, bei denen ein Piezokristall zum Schwingen gebracht wird oder bei dem eine schwingfähige Struktur dreidimensional in das Silizium eines Mikrochips geätzt wurde und mit der Schwingung dieser Struktur beispielsweise die Kapazität eines im Chip integrierten Kondensators verändert wird.

Die gemessenen Schwingungen (vor allem Beschleunigung aber auch Schwinggeschwindigkeit oder -weg) werden dann vorverarbeitet, das heißt zum Beispiel gefiltert. Dabei werden störende Teile der Messung und Messfehler eliminiert. Das können die Eigenresonanzen des Sensors oder bestimmte Arbeitspunkte der Maschine sein.

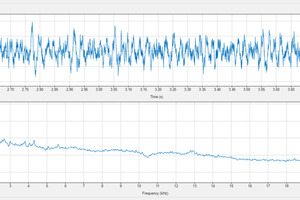

Im nächsten Schritt werden die als Zeitsignal gemessenen Schwingungen in den Frequenzbereich transformiert. Im Zeitbereich zu messen bedeutet, dass zu jedem digitalisierten Zeitpunkt (beispielsweise alle 20 µs bei 50 kHz Abtastfrequenz) die Amplitude des Beschleunigungswerts in m/s² gemessen und gespeichert wird. Dadurch ergibt sich dann die Zeitreihe. Im Zeitbereich lassen sich die auftretenden Frequenzen nur bei extrem einfachen Signalen direkt ablesen. Bei Schwingungen aus realen Messungen muss das Signal in den Frequenzbereich transformiert werden. Das geschieht meistens durch die Fouriertransformation bzw. aus Gründen der Rechengeschwindigkeit durch die FFT (Fast Fourier Transformation). Die zugrundeliegende Mathematik ist gut in Wikipedia dargestellt: https://de.wikipedia.org/wiki/Fourierreihe. Im Frequenzbereich entsteht das sogenannte Spektrum des Schwingungssignals: Die einzelnen auftretenden Frequenzen werden durch Spitzen in der Spektraldarstellung sichtbar.

Nun müssen aus dem Zeitsignal und dem Spektrum Merkmale ermittelt werden, die diese Schwingung kennzeichnen. Sie sollten so gewählt sein, dass sie eine Unterscheidung zwischen verschiedenen Zuständen der Maschine ermöglichen. Das heißt, in einem Zustand (z.B. „GUT“) sollten bestimmte Merkmale nicht auftreten und in einem anderen Zustand (z.B. „SCHLECHT“) sollen die Merkmale auftreten oder aber deutlich andere Werte annehmen. So kann zwischen den beiden Zuständen unterschieden werden und mittels Schwingungsanalyse können Fehler erkannt werden. Ein Merkmal kann beispielsweise die Amplitude einer bestimmten Frequenz im Spektrum sein: Ist die Amplitude niedrig, kommt diese Schwingungsfrequenz kaum oder gar nicht vor. Wenn bei einem bestimmten Fehler das Geräusch der Maschine sich ändert, tauchen neue Frequenzen auf und können so erkannt werden.

Andere Merkmale werden aus dem Zeitbereich berechnet. Das können z.B. der quadratische Mittelwert des Zeitsignals, Maximal- oder Minimalwerte etc. sein. Die Merkmale werden aus dem Zeitsignal und dem Spektrum extrahiert, weil dadurch die Anzahl der zu bewertenden Daten stark reduziert werden kann. Wenn Zeitsignal und Spektrum beispielsweise durch 100.000 einzelne Datenpunkte im Speicher des Rechners dargestellt werden, können 10 bis 20 Merkmale das Signal ebenso beschreiben und die im nächsten Schritt folgende Klassifizierung kann um ein Vielfaches schneller berechnet werden.

Bei der Klassifikation werden unterschiedliche Zustände der Maschine (GUT / FEHLER) anhand der ermittelten Merkmale unterschieden. Dazu gibt es eine Vielzahl mathematischer Verfahren, die häufig eingesetzt werden. Gerade bei der Mustererkennung, zu der auch die Schwingungsüberwachung von Maschinen gehört, werden oft auch künstliche Neuronale Netze eingesetzt. Eine Einführung hierzu ist auch wieder bei Wikipedia zu finden (https://de.wikipedia.org/wiki/K%C3%BCnstliches_neuronales_Netz, kurz: https://t1p.de/7ama)

Probleme im Feld

Das oben beschriebene Vorgehen wird immer wieder eingesetzt und wurde in verschiedenen technischen Produkten umgesetzt. Trotzdem hat sich die Schwingungsanalyse noch nicht auf breiter Basis für eher einfachere Maschinen durchgesetzt. Sehr große Systeme wie Windkraftanlagen oder Schiffsdiesel werden oft durch Schwingungssensoren überwacht – bei Verdichtern oder Pumpen findet man diese Überwachung noch eher selten. Das hängt auch damit zusammen, dass für den Einsatz im Feld verschiedene Parameter festgelegt werden müssen. Das ist in den meisten Fällen nicht automatisch möglich und muss oft manuell durch Experten im Feld umgesetzt werden.

Lösungsansatz: Sensor Fusion

Sensor Fusion bedeutet, dass mehrere Sensoren an einer Maschine zusammengefasst und gemeinsam ausgewertet werden. Durch die Zusammenschau verschiedener Messgrößen ergibt sich insgesamt ein genaueres Bild vom Maschinenzustand als bei der getrennten Auswertung. Eine wichtige Voraussetzung bei Sensoren für Verdichter, Pumpen oder Ventilatoren ist dafür eine gemeinsame Zeitbasis. Das bedeutet, dass die Messwerte der einzelnen Sensoren zeitlich miteinander in Zusammenhang stehen müssen. Wenn zwei oder mehr Sensoren an jeweils eigenen Auswerteelektroniken angeschlossen werden, liefern diese Komponenten zwar jeweils einen eigenen Datenstrom, die zeitliche Basis ist aber unterschiedlich und kann nicht einfach miteinander verrechnet werden. Es ist daher sinnvoll, dass die einzelnen Sensoren im gleichen Mikroprozessor mit der gleichen Zeitbasis eingelesen, digitalisiert und verarbeitet werden.

Kriwan hat eine neue Produktfamilie der bekannten INT69 Schutzrelais entwickelt, die genau das leisten. Hier können über einen 4-20mA-Eingang auch Schwingungssensoren angeschlossen werden und dann z.B. mit der Leistungsaufnahme des Motors oder verschiedenen Temperaturen in Bezug gesetzt werden. Über den integrierten Modbus-Ausgang werden dann alle diese Messwerte zusammen ausgegeben und können z.B. im Regler weiterverarbeitet werden.

Insbesondere bei Schraubenverdichtern und Anlagen wie Wärmepumpen oder Verbundanlagen wird diese neue Art von Schutzrelais eingesetzt. Durch die integrierte Modbus-Schnittstelle können alle Daten zusammen einfach abgerufen und weiterverarbeitet werden. Dadurch ist es möglich, Schwingungsüberwachung unmittelbar in Zusammenhang mit der Leistungsaufnahme oder verschiedenen Temperaturen zu bringen