Effiziente Kühlung für die Nutzung nachwachsender Rohstoffe

3,5 MW Kühlleistung für Prozessanlagen im Pilotmaßstab

Bioreaktoren, sogenannte Fermenter, stellen aufgrund des extremen Temperaturniveaus und der zu kühlenden Massen im Kern schon besondere Anforderungen an die einzusetzende Kältetechnik. Das Einbinden zusätzlicher Wärmelasten und eine größtmögliche Energieeinsparung bedingen ein durchdachtes Engineering des kompletten Kühlsystems. Ein gelungenes Beispiel hierfür ist das Fraunhofer-Zentrum CBP in Leuna.

Das Fraunhofer-Zentrum für Chemisch-Biotechnologische Prozesse CBP in Leuna hat sich seit seiner Inbetriebnahme im Jahr 2012 als Prozesszentrum für die stoffliche Nutzung nachwachsender Rohstoffe etabliert. Ziel des CBP ist es, innovative biotechnologische und chemische Verfahren in den industriellen Maßstab zu übertragen, um chemische Grundstoffe aus nachwachsenden Rohstoffen herstellen zu können.

Kunststoffe, Lacke oder Klebstoffe sowie viele wichtige Zwischenprodukte der chemischen Industrie werden heute nach wie vor überwiegend aus Erdöl hergestellt. Regenerative Rohstoffe können dazu beitragen, sowohl die Abhängigkeit vom Erdöl als auch die CO2-Emissionen zu reduzieren. Viele solcher Verfahren, die ohne Lebens- und Futtermittel auskommen, werden in der Regel zuerst im Labormaßstab erprobt. Das Zentrum in Leuna schließt die Lücke zwischen Labor und industrieller Umsetzung und hilft die Nutzung nachwachsender Rohstoffe zu intensivieren.

Das Fraunhofer-CBP bietet kleinen und mittelständischen Unternehmen die erforderliche Infrastruktur, im Labor entwickelte Technologien unter Produktionsbedingungen zu testen und bis zum Industriestandard weiterzuentwickeln. Auf mehr als 2000 m² Fläche stellt das Zentrum modular einsetzbare Prozesskapazitäten bis 10 m³ Reaktorvolumen und kontinuierliche Anlagen mit Durchsätzen bis 20 kg/h bei Temperaturen bis zu 500 °C bereit.

Kältebedarf

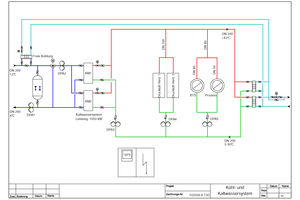

Schon vor dem ersten Spatenstich beginnt mit der Planung der Prozesskapazitäten das Basic Engineering für das Kühlsystem. Von Anfang an sind die Projektingenieure von MTA Deutschland mit der klaren Zielsetzung einbezogen, ein zukunftssicheres und energieeffizientes Gesamtkonzept für die Kühlung zu entwickeln. Nach Auswertung des Kühlwasserbedarfs der Fermenter und der zusätzlichen Wärmelasten der Verbraucher ergibt sich für das gesamte Prozesszentrum ein Kältebedarf von 1,2 MW im Kaltwasserkreislauf und 2,5 MW für die Kühlwasser-Rückkühlung.

Anforderungen an die Kühl- und Kaltwassererzeugung

Die verfahrenstechnischen Einheiten bestehen aus insgesamt fünf Prozessanlagen im Pilotmaßstab, deren Fermenter-Kreisläufe bei der Abkühlung durch ihre extremen thermischen Schwankungen besondere Anforderungen an das Kühlsystem stellen. Weitere Wärmelasten, wie z.B. eine Druckluftstation, sind zusätzlich in den Kaltwasserkreislauf integriert.

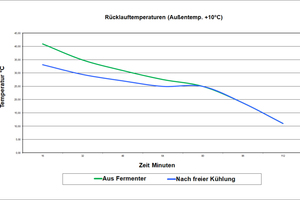

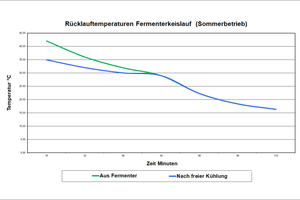

Der sogenannte Fermenter besteht aus einem Reaktorraum, in dem die erforderlichen Bedingungen wie Temperatur, Sauerstoffgehalt, pH-Wert, etc. für die Biomasse sichergestellt werden. Die erforderliche Kühlung erfolgt über ein sogenanntes Sekundärsystem. Jeder der fünf Prozess-Reaktoren verfügt über einen solchen Sekundär-Kreislauf mit einer verbauten Edelstahlmasse von jeweils 1500 kg und einem Kühlwasserinhalt von je 7000 l. Die Vorgabe lautet, dieses Sekundärsystem alle zwei bis drei Tage von 121 °C auf 30 °C abzukühlen. Hierbei soll eine Zeitspanne von 90 bis 100 Minuten nicht überschritten werden. Die Abkühlung des sekundären Systems im Fermenter-Kreislauf führt zu extremen thermischen Belastungen des angeschlossenen Kaltwasserkreislaufs. Trotzdem muss sichergestellt sein, dass die Kältemaschinen nicht überlastet werden und die übrigen Verbraucher nach wie vor mit Kaltwasser von 6 °C versorgt werden.

Anlagenkonzept und Energiesparmaßnahmen

Der Kaltwasser-Kreislauf ist mit einer Vorlauftemperatur von maximal 6 °C und einer Rücklauftemperatur von 12 °C projektiert. Das Kaltwasser wird über zwei wassergekühlte Kaltwassersätze erzeugt und zur Sicherung einer konstanten Vorlauftemperatur bei stark schwankenden Rücklauftemperaturen sind zwei Schichtenspeicher mit jeweils 8000 l Fassungsvermögen eingebunden.

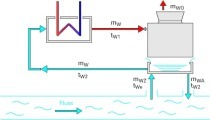

Für den Kühlwasserkreislauf mit einer Vorlauftemperatur von ca. 30 °C und einer Rücklauftemperatur von ca. 42 °C wurde ein entsprechendes Rückkühlsystem inklusive Sprühwasseraufbereitung installiert. Darüber hinaus wird mittels freier Kühlung der Energiebedarf der Kaltwassererzeugung minimiert. Bei Umgebungstemperaturen unter 0 °C wird die Vorlauftemperatur von 6 °C im Kaltwasser allein durch die Rückkühler erreicht.

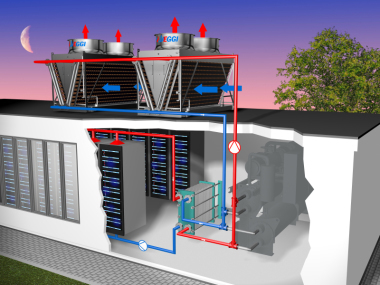

Adiabate Kühlung

Das erwärmte Kühlwasser wird durch sechs Kühlwasser-Rückkühler des Typs „RWD 350“ mit Hilfe der Umgebungsluft auf den gewünschten Sollwert abgekühlt. Hierzu sind pro Rückkühler sechs Axialventilatoren installiert, welche synchron mit der gleichen Drehzahl über einen gemeinsamen Frequenzumrichter leistungsgeregelt betrieben werden.

Die Kühlwasser-Rückkühler der „RWD“-Serie sind als Hybridkühler ausgeführt. Zur Steigerung der Kühlleistung wird die Kühlluft ab einer bestimmten Umgebungstemperatur mit enthärtetem Wasser besprüht. Dadurch wird ein Absenken der Kühllufttemperatur auf idealerweise Feuchtkugeltemperatur erreicht.

Innerhalb dieses Kreislaufs wird das Kühlwasser durch eine Doppelpumpenanlage, bestehend aus einer Betriebs- und einer Stand-by-Pumpe, gefördert und der Wärmeaustausch zwischen Kühl- und Kaltwasserkreislauf erfolgt über einen eingebundenen 1200 kW-Plattenwärmetauscher.

Kaltwasserkreislauf mit freier Kühlung und Parallel-Schichtenspeicher

Zur Kaltwassererzeugung sind zwei wassergekühlte Kaltwassersätze der „Aquarius Plus“-Serie mit nominal jeweils 600 kW Kälteleistung installiert, wobei die stark schwankenden Kaltwasser-Rücklauftemperaturen durch einen Kältespeicher „gepuffert“ werden.

Marcus Buschka, Bereichsleiter Engineering bei MTA, erklärt: „Der Clou des Systems sind die Parallel-Schichtenspeicher, die freie Kühlung und das adiabate Rückkühlsystem. Der Parallel-Schichtenspeicher kann und wird in beide Richtungen durchströmt, ganz in Abhängigkeit vom Last- und Betriebszustand der Anlage. Hauptsächlich verhindert er in Verbindung mit dem dazugehörigen 3-Wege-Ventil des parallelen Bypass eine thermische Überlastung der Kältemaschinen immer dann, wenn die Rücklauftemperaturen aus dem Fermenter zu hohe Werte für die Kältemaschinen aufweisen. Zum anderen stellt er – sobald er mit Kaltwasser geladen ist – immer eine spontane Kälteleistung zur Verfügung, auch wenn die Kältemaschinen gerade nicht laufen.“

„Die Herausforderung bei der Auslegung des Systems bestand außerdem in der begrenzten Statik und Aufstellfläche für die Schichtenspeicher“ betont Marcus Buschka. „Hier haben wir die freie Kühlung, die ja in ihrer eigentlichen Funktion zur Winterentlastung dient, mit eingebunden. Sie führt auch im Sommer Temperaturspitzen der Fermenter ab und ermöglicht so eine kleinere Ausführung der Pufferspeicher.“

Verbraucherkreislauf und Verdampferkreislauf

Der Kaltwasserkreislauf ist in zwei miteinander hydraulisch verbundene Kreisläufe aufgeteilt; den Verbraucherkreislauf und den Verdampferkreislauf. Eine per Frequenzumrichter leistungsgeregelte Pumpenanlage fördert das Kaltwasser innerhalb des Verbraucherkreislaufs und das erwärmte Kaltwasser durchströmt die beiden Schichtenspeicher. Hierdurch steigt die Kaltwassertemperatur in den Schichtenspeichern an – die Schichtenspeicher werden „entladen“ und bei Erreichen einer eingestellten oberen Kaltwassertemperatur werden die Kaltwassersätze wieder automatisch aktiviert. In diesem Fall wird das erwärmte Kaltwasser direkt über die Kaltwassersätze abgekühlt.

Anschließend werden die beiden Schichtenspeicher erneut mit Kälte „beladen“ und die Kaltwassersätze mit zugehöriger Pumpenanlage bei Erreichen der eingestellten unteren Kaltwassertemperatur wieder abgeschaltet.

Freie Kühlung

Die Anlage ist so konzipiert, dass die Kaltwassererzeugung bei entsprechend niedrigen Außentemperaturen mit Hilfe der Umgebungsluft erfolgen kann. Hierzu dienen die sechs Kühlwasserrückkühler mit einer nominalen Gesamt-Kälteleistung von 2500 kW. Diese Form der Kaltwassererzeugung ist deutlich energiesparender als die der Kaltwassersätze. Um eine Entscheidung treffen zu können, ob die Freie Kühlung aktiviert werden kann, werden Ist- und Sollwerte der Temperaturen an verschiedenen Messpunkten miteinander verglichen. Sollte die Freie Kühlung nicht möglich sein, dienen die Kühlwasserrückkühler ausschließlich zur Erzeugung von Kühlwasser für die Kältemaschinen und die Verbraucher im Kaltwasserkreislauf.

Kaltwassersätze mit Schraubenverdichtern

Als Kaltwassersätze wurden zwei wassergekühlte „Aquarius Plus AQP 2502“ mit einer nominalen Kälteleistung von jeweils 600 kW gewählt. Die „Aquarius Plus“-Serie ist mit hocheffizienten, stufenlos geregelten Schraubenverdichtern ausgestattet; konstruiert und optimiert für das Kältemittel R134a. Zur Standardausstattung gehören neben einem Rohrbündelwärmetauscher in single pass-Ausführung unter anderem eine Ölsumpfheizung und elektronische Expansionsventile. Die Anlagen entsprechen der Energie-Effizienzklasse A nach Eurovent.

Alternativ wäre der Einsatz von Anlagen mit öl-frei arbeitenden Turboverdichtern denkbar gewesen. Sogenannte „Turbocor“-Anlagen zeichnen sich durch eine, in bestimmten Anwendungsbereichen, noch höhere Energieeffizienz aus. Sie sind jedoch nicht für alle Anwendungen die bessere Lösung.

Die Wahl auf Schraubenverdichter fiel aus zwei Gründen. Zum einen arbeitet die Kälteanlage diskontinuierlich mit längeren Pausen; Turboverdichter sind jedoch eher Grundlastmaschinen, die für kurzfristigen Einsatz und für schnelle Lastwechsel eher weniger geeignet sind. Zum anderen sieht das Konzept freie Kühlung vor, welche die Kälteanlage im Winterhalbjahr entlastet und ab bestimmten Außentemperaturen völlig ersetzt.

Hierdurch reduziert sich die Anzahl der Betriebsstunden der Kältemaschinen aufs Jahr gesehen so stark, dass die theoretisch möglichen energetischen Vorteile durch Turboverdichter nicht ausreichen, die recht hohen Mehr-Investitionen in diese Verdichter in absehbarer Zeit zu amortisieren.

Durch das Konzept mit freier Kühlung und Parallel-Schichtenspeicher arbeitet das Konzept auch mit Schraubenverdichtern mit äußerst hoher energetischer Effizienz.

Regelung / SPS-Steuerung der Anlage

Die Regelung und Steuerung der Gesamtanlage erfolgt über einen zentralen Schaltschrank. Die Realisierung in Hard- und Software erfolgte mit einem Partner im Schaltschrankbau und die komplette Steuerung ist im Industriestandard Siemens S7 ausgeführt, wobei die Bedienung der Anlage über ein Operator Panel (OP) in Touchscreen-Ausführung erfolgt.

Fazit

Die Anwendung am Fraunhofer CBP zeigt, dass eine ganzheitliche Betrachtung und Planung der Kälteversorgung immer dann besonders wichtig ist, wenn die Wärmelasten im System nicht gleichförmig sind und zudem hohe Lastspitzen auftreten. Die Energieeffizienz wird hier nicht alleine durch Kältemaschinen mit besonders hohen Leistungskennzahlen erreicht. Erst das Zusammenwirken von Kaltwassersätzen, Schichtenspeichern, freier Kühlung, frequenzgeregelten Pumpen und Ventilatoren, geregelt über eine intelligente Steuerung, macht aus den Einzelkomponenten ein effektives Kühlsystem.

Rainer Frühhaber, staatlich geprüfter Techniker für HKLS, betreut bei Fraunhofer als Gruppenleiter Gebäudemanagement die komplette Kälteversorgung und kommentiert das Resultat aus seiner Sicht: „Wir sind als Gebäudemanagement natürlich für die wirtschaftliche Betriebsführung der Technik am CBP wesentlich mitverantwortlich. Gerade bei niedrigen Außentemperaturen übernimmt größtenteils das Freikühlsystem die Aufgabe und die Kältemaschinen schalten nur sehr selten zu. Das freut uns natürlich hinsichtlich der Energiebilanz des Gesamtsystems. Die Kälteanlage von MTA ist ein gelungenes Beispiel einer energetisch sinnvollen Investition durch Fraunhofer im TGA-Bereich am CBP.“

Über MTA

MTA produziert und vertreibt seit 35 Jahren Industrie-Kühlsysteme zur Prozesskühlung, Klimatisierung und Druckluftaufbereitung. In den drei norditalienischen Produktionsstätten Tribano, Conselve und Bagnoli, mit einer Produktionsfläche von insgesamt 58.000 m², werden jährlich mehr als 22.000 Kaltwassersätze, Freikühler und Drucklufttrockner gefertigt. Weltweit ist MTA mit aktuell 440 Beschäftigten in über 80 Ländern vertreten.

MTA Deutschland mit Hauptsitz in Nettetal am Niederrhein betreut seine Kunden bundesweit mit aktuell neun Vertriebsbüros, sieben eigenen Servicevertretungen und mehr als 25 Servicepartnern.

MTA Engineering

Bereits seit 1993 entwickelt die interne Engineering-Abteilung maßgeschneiderte Kühlsysteme für Industrie und Gewerbe. Vor allem im Bereich der Prozesskühlung wurde die Nachfrage nach Unterstützung und Betreuung stetig größer. Der erste Großauftrag für eine Anlage in diesem Geschäftsfeld war eine komplette Kühlanlage für Schweißroboter für die Firma Karmann in Osnabrück. Mittlerweile hat MTA Deutschland ca. 700 Anlagen in unterschiedlichsten Varianten geliefert und erfolgreich in Betrieb genommen.

www.mta.de

Hauptkomponenten des Kühlsystems

Kaltwassersätze – 2 x „AQP 2502“ à 600 kW

Schichtenspeicher – 2 x 8000 l

zwei Pumpen-Kompaktanlagen – jeweils 2 x 18,5 kW / 171,40 m³/h

Platten-Wärmetauscher für die freie Kühlung mit einer Nennleistung von 1200 kW

Rückkühlsystem – 6 x „RWD 350 / C“ à 417 kW

Sprühwasser-Aufbereitung