Energiecontrolling in Großkälteanlagen

Einrichtung und Erfahrungen im laufenden Betrieb

Auch für Großkälteanlagen hat die energieeffiziente Betriebsführung in den vergangenen Jahren immer mehr an Bedeutung gewonnen. Durch die Versorgung mehrerer Temperaturniveaus, integrierte Systeme zur Wärmerückgewinnung und eine unstetige Abnahme durch die Verbraucher zeichnen sich diese Anlagen allerdings durch eine hohe Komplexität aus. Um die zur Analyse und Beurteilung der energetischen Qualität notwendige Transparenz zu schaffen, ist neben der Erfassung der produzierten Kältemengen die Kenntnis des zeitlichen Verlaufs der Energieströme notwendig. Hier bieten Energiecontrollingsysteme entsprechende Möglichkeiten.

Am Standort „Food-Town“ in Duisburg-Rheinhausen sind drei industrielle Unternehmen der Lebensmittelbranche ansässig. Da die Anforderungen der Unternehmen an die Medienversorgung in weiten Teilen ähnlich sind, wurde bereits 1987 eine gemeinsame Energiezentrale errichtet, um Synergieeffekte nutzen zu können. Die zu diesem Zweck gegründete Energie-Food-Town GbR (EFT) betreibt seitdem die Anlagen zur Erzeugung und Lieferung von insgesamt 13 verschiedenen Medien, im Wesentlichen Kälte, Wärme und Wasser auf jeweils mehreren Temperaturniveaus sowie elektrische Energie, Erdgas und Druckluft. Zu den Hauptaufgaben zählen der zentrale Energieeinkauf, die Abrechnung der Kosten gegenüber den Kunden sowie die Wartung und Instandhaltung sowohl der eigenen als auch zahlreicher Anlagen der Kunden.

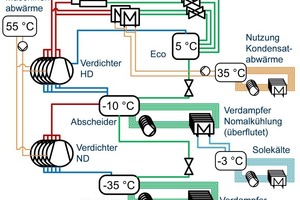

Das Kernstück der EFT ist eine mit Ammoniak betriebene, zweistufige Kompressionskälteanlage. Insgesamt elf Schraubenverdichter bieten zusammengenommen eine installierte Leistung von 4,5 MW auf der Normalkälte- sowie 1,4 MW auf der Tiefkältestufe. Neben zahlreichen Direktverdampfern besteht ein durch die Normalkältestufe versorgtes Glykolkältenetz.

An mehreren Stellen werden Abwärmequellen unterschiedlicher Temperaturniveaus zur Bereitstellung von Warmwasser sowie Heiz- und Prozesswärme genutzt. Die ständige Verfügbarkeit ausreichender Wärmeleistung wird dabei durch eine eigene Kesselanlage gewährleistet.

Zur Erfassung der vergleichsweise komplexen Anlagenstrukturen wurde im Jahr 2010 mit der Konzeptionierung eines Energiecontrollingsystems begonnen. Nach der Phase der Umsetzung und Inbetriebnahme befindet sich das System nun im praktischen Dauerbetrieb. Ein zuvor veröffentlichter Artikel thematisierte insbesondere die Konzeptionierung, die Auswahl der Software und ging vertiefend auf das Prinzip der Kältemengenmessung und weitere Teilaspekte der Umsetzung ein. Der vorliegende Bericht legt den Fokus auf weitere praktische Erfahrungen und Hinweise sowohl zur Umsetzung als auch aus dem laufenden Betrieb des Systems und reflektiert das Gesamtprojekt mit zeitlichem Abstand.

Das Energiecontrollingsystem

Basis des Systems ist die messtechnische Erfassung von rund 250 realen Messpunkten innerhalb der Anlagen. Neben handelsüblichen fertigen Verbrauchszählern für die Medien Gas, Wasser, Wärme, Druckluft und Strom werden auch Zustandsgrößen verschiedener Medien gemessen. Dies ist insbesondere innerhalb der zentralen Kälteanlage der Fall, deren tatsächliche Leistung nicht mit anschlussfertigen Geräten gemessen, sondern nur unter Kenntnis zahlreicher Zustandsgrößen errechnet werden kann.

Die Messdaten werden zunächst an zentraler Stelle zur weiteren Aufbereitung gesammelt. Auf Grund der bereits vorhandenen Infrastruktur wurde die zentrale SPS genutzt, um die auflaufenden Impulssignale der Bestandszähler in Zählregistern zu erfassen und mittels Modbus bzw. TCP an den Datensammler weiterzuleiten. Hier geschieht bereits eine erste Aufbereitung in Form einer Aggregation auf normierte Zeitintervalle. Ein entsprechendes Softwaremodul auf dem Datensammler bietet die Möglichkeit, auch komplexere Berechnungen und Routinen auszuführen, sodass hier beispielsweise die Bestimmung der tatsächlichen Kälteleistung der Anlage erfolgt. Die aufgezeichneten und berechneten Daten werden über einen Zeitraum von einigen Tagen bis Wochen aufbewahrt. Diese Bevorratung dient zum einen einer gewissen Ausfallsicherheit, zum anderen besteht hierdurch die Möglichkeit, Betriebsdaten per Netzwerkanbindung direkt vom Datensammler abzurufen. Neben dem Export von tabellierten Rohdaten stehen eine Grafikengine sowie ein Modul für individuell gestaltbare Visualisierungen zur Verfügung. Wie der Dauerbetrieb gezeigt hat, sind insbesondere Letztere in Ergänzung zur Alarmgenerierung sehr gut für die Unterstützung des technischen Personals beim täglichen Betrieb geeignet.

Vom Datensammler werden die Daten schließlich regelmäßig in kurzen Abständen von der eigentlichen Energiecontrollingsoftware abgerufen, wo neben weitreichenden Möglichkeiten der automatisierten Weiterverarbeitung der Daten auch nutzerfreundliche Auswertungsmöglichkeiten, ein Reportgenerator sowie umfangreiche Funktionen der Generierung und Ausgabe von Alarmen zur Verfügung stehen.

Hervorzuheben ist beispielsweise die Möglichkeit, automatisiert Verbrauchskennzahlen zur Effizienzbewertung zu erstellen. So kann beispielsweise der COP von Kälteanlagen oder der Nutzungsgrad von Heizungskesseln direkt überwacht werden. Bei Bedarf können jedoch auch komplexere Kennwerte bestimmt werden. Beispielsweise könnte es zur Bewertung der Kühltürme von Relevanz sein, die verbrauchte Wassermenge bezogen auf die rückgekühlte Wärmemenge zu bestimmen und diese über der Feuchtkugeltemperatur der Außenluft darzustellen.

Durch den zweckmäßigen Einsatz der Alarmfunktion können die jeweils zuständigen Mitarbeiter über Ereignisse in ihrem Zuständigkeitsbereich unmittelbar informiert werden. Auf diese Weise können beispielsweise erhöhte Verbräuche durch Leckagen oder vergrößerte Druckverluste durch verstopfte Filter sofort erkannt werden. Durch Kombination mit der Kennzahlenbestimmung können auch Alarmmeldungen generiert werden, wenn die Anlageneffizienz eine bestimmte Schwelle unterschreitet. Wie später aufgezeigt wird, ist es jedoch auch durchaus sinnvoll, den umgekehrten Fall abzusichern und eine Meldung zu erzeugen, wenn die Daten eine Anlage als „zu effizient“ beschreiben.

Die Bewertung von Produktionsprozessen nach deren primärenergetischen Effizienz sowie die Erstellung von sogenannten CO2-Fußabdrücken (Product Carbon Footprint) haben in der jüngsten Vergangenheit rasch an Bedeutung gewonnen. Für diesen Anwendungsfall bietet das Controllingsystem die Möglichkeit, Verbrauchsfrachten zu bestimmen. So muss für die Bereitstellung einer bestimmten Kältemenge sowohl elektrische Energie für die Verdichter, Pumpen und Ventilatoren aufgebracht werden als auch eine bestimmte Wassermenge für die Rückkühlung über die Nasskühltürme. Für diese Wassermenge wurde zuvor wiederum elektrische Energie für den Betrieb von Enthärtungs- und Druckerhöhungsanlagen eingesetzt. Mit diesen energetischen Aufwänden sind jeweils bestimmte Emissionen verbunden. Das Controllingsystem bietet für diese Daten eine automatisierte Auswertung.

Das System bildet durch die aufgezeigten direkten Funktionalitäten die Basis für eine Reihe von Anwendungen:

Abrechnung von Medienströmen an Kunden

Überwachung der Anlagencharakteristik

Frühzeitige Fehlererkennung & vereinfachte Fehlerortung

Effizienzsicherung & -optimierung im Betrieb

Messtechnik, Zähler und Bilanzen

Kältemengenmessung

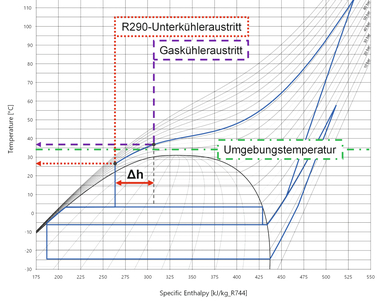

Wie im vorangegangenen Artikel ausgeführt, ist die Messung der tatsächlichen Kälteleistung einer Kältemaschine mit Direktverdampfern nicht mit handelsüblichen Wärmemengenzählern möglich, da diese ausschließlich sensible Wärmeströme erfassen können. Um die latent abgeführte Wärmemenge zu bestimmen, muss neben dem Massenstrom eine Enthalpiedifferenz gemessen werden, wobei zu diesem Zweck neben den Temperaturen zusätzlich Druck und Aggregatzustand berücksichtigt werden müssen. Letzterer sollte durch die entsprechende Auswahl der Messstelle bekannt sein. Sofern die Messung sich an einem Punkt des Phasengleichgewichtes befindet, ist die Messung von nur einer der beiden Zustandsgrößen Druck und Temperatur ausreichend. In jedem Fall erfordert die Bestimmung der spezifischen Enthalpie die Verwendung eines entsprechenden Stoffmodells.

Technisch stellt die Erfassung des Massenstroms die größte Schwierigkeit dar. Insbesondere in bestehenden Anlagen gestaltet sich das Auffinden einer geeigneten Messstelle bisweilen nicht einfach. In der vorgestellten Anlage waren die einzigen sich anbietenden Messstellen jeweils die Druckleitungen hinter den Verdichtern beider Kreisläufe. Hierbei handelt es sich um Gasströme, welche prinzipiell einen gegenüber Flüssigkeitsleitungen erhöhten Aufwand mit sich bringen. Aus wirtschaftlichen Gründen konnten bedingt durch die großen Leitungsquerschnitte keine Coriolis-Massenmesser eingesetzt werden. Während im Hochdruckkreislauf erfolgreich eingriffsfreie Ultraschallsensoren eingesetzt wurden, liegt im Niederdruckkreislauf ein zu geringer Druck vor, um eine zuverlässige Übertragung des Ultraschallsignals zu gewährleisten. Aus diesen Gründen wurde im letzteren Fall eine Volumenstrommessung nach dem Prinzip des Vortex-Wirbelzählers eingesetzt.

Vortex-Wirbelzähler

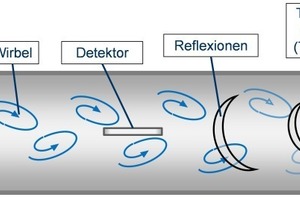

Bei diesem Messprinzip wird ein kleines Hindernis in die Strömung eingesetzt, wodurch sich eine Kármán’sche Wirbelstraße ausbildet. Da diese Wirbel lokal kleine, dynamische Druckunterschiede erzeugen, können sie durch einen stromabwärts platzierten Sensor detektiert werden. Die Frequenz der Druckschwingungen entspricht der Frequenz vorbeiströmender Wirbel und ist proportional zur Strömungsgeschwindigkeit. Durch den bekannten Leitungsquerschnitt lässt sich hieraus der Volumenstrom bestimmen; durch parallele Messung von Druck und Temperatur letztlich auch der Massenstrom.

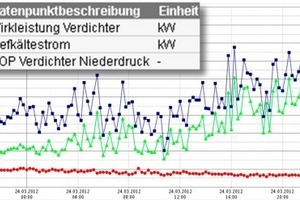

In der vorgestellten Anlage wurde ein Vortex-Wirbelzähler in die Druckleitung des Niederdruckkreislaufs eingebaut. Während die installierte Messung im Normalbetrieb stabile und plausible Werte lieferte, traten zu Zeiten von sehr niedriger Teillast unerwartete Zustände auf. Während üblicherweise die Effizienz von schiebergeregelten Schraubenverdichtern in unterer Teillast auf niedrige Werte deutlich unter die Auslegungsdaten sinkt, kehrte sich dieser Trend, wie in Bild 2 sichtbar, zeitweise um. Während die gleichzeitig erfasste elektrische Antriebsleistung der Verdichter weiter sank, stieg die Kälteleistung laut Messung stark an.

Als mögliche Ursache wurde ein negativer Einfluss durch die Beladung des Gasstromes mit verbleibenden Öltröpfchen in Erwägung gezogen. Weiterhin wurden die Verdichter auf Schwingungen geprüft, welche das Messgerät hätten beeinflussen können.

Es erscheint plausibel, dass eine unverfälschte Messung eine gradlinige und wirbelfreie Anströmung erfordert. Hersteller solcher Messgeräte geben aus diesem Grund üblicherweise große erforderliche Mindesteinlaufstrecken hinter Leitungshindernissen von bis zu 40-fachem Rohrdurchmesser an. Gerade beim nachträglichen Einbau in Bestandsanlagen ist dies jedoch nicht immer problemlos möglich.

Im umgesetzten Fall wurde eine große Einlaufstrecke eingehalten; stromab im Auslauf befand sich jedoch eine Tauchhülse zur Temperaturmessung in geringem Abstand von nur etwa dreifachem Nenndurchmesser. Wie sich herausstellte, kam es an diesem Bauteil in Abhängigkeit der Strömungsgeschwindigkeit zu Reflexionen, welche auf den Wirbelzähler zurückwirkten, wie in Bild 3 schematisch dargestellt. Der Sensor registrierte zusätzliche Ausschläge, welche als Wirbel und folglich als eine erhöhte Strömungsgeschwindigkeit fehlinterpretiert wurden. Der hieraus errechnete Massen- und damit auch Kältestrom nahm kurzzeitig ein Vielfaches des zu erwartenden Wertes an.

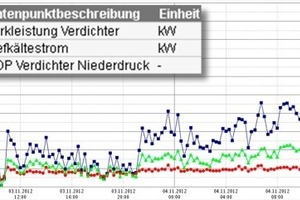

Die Tauchhülse wurde entfernt und einen knappen Meter weiter stromabwärts neu eingeschweißt. Seit dieser baulichen Änderung tritt der Effekt nicht mehr auf. Es zeigt sich der erwartete, in Bild 4 dargestellte, Effizienzverlust bei Betrieb in unterer Teillast.

Das Auftreten dieses Fehlers verdeutlicht auf anschauliche Art und Weise den Nutzen eines Systems, welches Zählerstände und Messdaten in kurzen Zeitintervallen aufnimmt und automatisiert auswertet. Bei der Betrachtung von Tages- oder gar Monatswerten wäre der beschriebene Umstand vermutlich nie bemerkt worden. Die Effizienz der Anlage wäre im Monatsmittel fälschlicherweise als zu hoch bewertet worden. Durch die automatisierte Bestimmung des Anlagen-COP in Verbindung mit der Ausgabe eines Alarmwertes bei Grenzwertüberschreitung werden hingegen sofort alle zuständigen Personen auf das Problem aufmerksam gemacht. Insbesondere zeigt das Beispiel, dass es durchaus sinnig ist, auch Alarme bei „zu gut“ laufenden Anlagen zu definieren.

Zählerstruktur

Gerade in industriellen Anlagen lassen sich zumeist mehrere Zählerebenen finden. Unter dem Begriff der „Ebene“ ist eine Anzahl von parallel geschalteten Zählstellen zu verstehen. Sofern hinter diesen Geräten weitere Zähler installiert sind, welche somit eine Teilmenge der vorigen Messung zählen, handelt es sich hierbei um die nächste Ebene. Bei den Medien Wasser, Strom und Erdgas ist die oberste Zählerebene einer Liegenschaft in aller Regel durch den jeweiligen Übergabepunkt des Versorgers mit zugehöriger Messung vorgegeben.

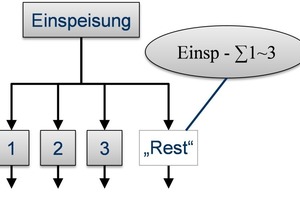

Da die Zählerhardware abhängig vom jeweiligen Medium und der Leistungsklasse bisweilen mit größeren Anschaffungskosten verbunden ist, ist das Belassen eines „Restes“ innerhalb einer Ebene leider noch immer ein in der Praxis häufig gewählter Ansatz bei der Bestückung mit Zählern. In Bild 5 wird das Verfahren gezeigt, bei dem ein oder mehrere Verbraucher nicht explizit vermessen, sondern durch Differenzbildung bestimmt werden.

Während somit eine einmalige Kostenersparnis erzielt wird, können sich die Fehlertoleranzen der einzelnen Messgeräte unter Umständen ungünstig verstärken. Entscheidender ist jedoch die Tatsache, dass keinerlei Ausfallredundanz gegeben ist. Ein ausfallender Zähler wird folglich Teil des nicht weiter differenzierbaren Restes. Gravierendere Fehler in der Datenerhebung, wie im vorigen Abschnitt vorgestellt, können nicht direkt erkannt werden und führen unter Umständen über Monate hinweg zu fehlerhaften Verbräuchen, Kennzahlen oder gar Energiekostenabrechnungen.

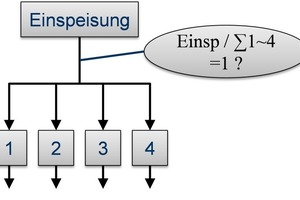

In der vorgestellten Anlage wurden aus diesen Gründen Anstrengungen unternommen, stets vollständig redundante Zählerebenen (vgl. Bild 6) zu erzeugen. Somit ist zunächst offensichtlich eine Ausfallredundanz gegeben, da im Falle eines defekten Gerätes der zuvor beschriebene Fall vorliegt. Insbesondere ergibt sich die Möglichkeit, eine Bilanzkennzahl als den Quotienten aus Oberzähler und der Summe der Unterzähler zu bestimmen, welche abgesehen von gewissen Messtoleranzen und Leitungsverlusten stets den Wert 1 annehmen sollte. Die automatisierte Berechnung und Echtzeitüberwachung dieser Kennzahl, gepaart mit der dem System eigenen Alarmgenerierung garantiert eine sofortige Fehlererkennung. Der Fehler kann hierbei sowohl messtechnischer Natur sein als auch durch anlagentechnische Probleme, wie eine Leitungsleckage, bedingt sein und kann nicht nur zeitnah bemerkt, sondern auch bereits ein Stückweit geortet werden.

Die Ausführung der Struktur in redundanten Zählerebenen liefert somit neben der reinen Verbrauchsermittlung bereits weitreichende Möglichkeiten zur Überwachung von den technischen Anlagen als auch der Messtechnik selbst.

Potentielle Fehlerquellen

Insbesondere bei weit verzweigten Anlagen und Leitungssystemen ist auf eine sehr klare Strukturierung und eine lückenlose Dokumentation aller Zähler zu achten. Hierbei sollten immer vollständige, redundante und einzeln abzugrenzende Zählerebenen angelegt werden.

Vermischungen unterschiedlicher Ebenen mögen in bestimmten Fällen praktikabel oder unvermeidbar sein, sollten jedoch stets zu minimieren versucht werden. Ebenso müssen Zählerbezeichnungen definiert werden, welche sowohl einen eindeutigen Code tragen als auch eine möglichst selbsterklärende textliche Bezeichnung. Je undurchsichtiger die Struktur und die Benennung sind, desto höher ist die Wahrscheinlichkeit, dass in einem der beteiligten Gewerke Fehler durch Verwechslungen oder Fehlinterpretationen entstehen.

Die Praxis zeigt, dass trotz teils komplexer Strukturen die meisten Fehler während der Inbetriebnahme eines Energiecontrollingsystems auf vergleichsweise einfache Ursachen zurückzuführen sind. Dies gilt vor allem bezüglich der Installation der Zählerhardware. Das Pendent zu der bei der händischen Zählerablesung häufig vorkommenden, falsch abgelesenen Position des Dezimalkommas ist bei der automatisierten Erfassung die Eingabe der zählerspezifischen Faktoren wie die durch die Hardware vorgegebene Impulswertigkeit oder die Wandlerfaktoren bei elektrischen Leistungsmessungen. Fehlerhaft definierte Faktoren können früh erkannt werden, wenn eine Plausibilitätsprüfung durch jemanden mit großer Anlagenkenntnis durchgeführt wird. Gerade bei neu installierten Zählern fehlen jedoch häufig die Erfahrungswerte, wie groß beispielsweise die zu erwartende Wärmeabnahme durch eine Gruppe von Heizungsverbrauchern in Übergangszeiten ist. In solchen Fällen ist eine abschließende Kontrolle erst durch die Bildung der zuvor dargestellten Bilanzkennzahlen verlässlich möglich.

Bei der Beschaffung der Zähler ist bereits auf Details zu achten. Wärmemengenzähler werden beispielsweise typischerweise mit Temperaturmessungen entweder auf Basis der 2-Leiter- oder der 4-Leitertechnik angeboten. Das zusätzliche Leiterpaar bewirkt eine Kompensation des Leitungswiderstandes, was bei Temperaturschwankungen der Leitung erhöhte Genauigkeit bietet. Zudem lässt diese Technik größere Leitungslängen zu, welche sich für nicht eichpflichtige, interne Messungen notfalls auch nachträglich verlängern lassen. Dies kann in komplexen hydraulischen Systemen von Relevanz sein, in denen die passenden Messpunkte der Vor- und der Rücklaufleitung räumlich getrennt sind. Umbauten, wie beispielsweise der nachträgliche Einbau einer Einspeisung von rückgewonnener Prozesswärme in die Rücklaufleitung des Heiznetzes, können es auch nach der ersten Inbetriebnahme erforderlich machen, Bestandszähler oder deren Temperaturfühler räumlich zu versetzen. Die vergleichsweise geringe Differenzinvestition für die generelle Verwendung von 4-Leitertechnik sollte darum erwogen werden.

Auch ist die Auflösung der Zähler zu beachten. Impulswertigkeiten beziehungsweise die per Bus übermittelte Auflösung des Zählerstandes sollten ausreichend fein gewählt werden, um den Medienverbrauch selbst bei Teillast auch in kurzen Zeitintervallen von beispielsweise 15 oder 60 Minuten darstellen zu können. Insbesondere ist dies für die zeitnahe Bildung der zuvor beschriebenen Bilanzkennzahlen erforderlich.

Phasen der Umsetzung

Konzepterstellung

Die Fragestellung, ob ein Energiecontrollingsystem zunächst im kleinen Rahmen eingeführt und sukzessive vergrößert oder aber direkt im großen Maßstab geplant und umgesetzt werden soll, ist eine nicht gerade triviale Strategieentscheidung. Tatsächlich beginnt die Fragestellung bereits noch früher, bei der Entscheidung, welcher Umfang auf lange Sicht überhaupt angestrebt wird und zu welchen Zwecken das System genutzt werden soll. Erst nachdem dies definiert ist, kann mit der Planung begonnen werden.

Kurzfristig gefällte Entscheidungen der Art „mal eine Software und einige Zähler kaufen und dann weitersehen“ sind leider in der Praxis noch immer häufig vertreten. Ein solches Vorgehen mag zwar gegenüber dem vollständigen Stillstand zu bevorzugen sein, kann jedoch das langfristige Ziel verfehlen und eine nachträgliche Neukonzeption mit entsprechendem Zusatzaufwand erfordern. Ein Beginn im kleinen Rahmen mag im individuellen Fall der richtige Weg sein, jedoch sollte diese Erkenntnis aus reiflicher Überlegung herrühren und nicht „zufällig“ gewählt werden.

Da das Energiecontrolling in den meisten Fällen eine wesentliche Grundlage eines funktionierenden, zertifizierfähigen Energiemanagements darstellt, ist langfristig die Entwicklung hin zu einem umfassenderen System absehbar. Dies impliziert, dass die Erstellung des Systems größere Investitionen und einen Umsetzungsaufwand erfordert, sowohl auf der Seite der Datenübertragung, -verarbeitung und -aufbereitung als auch auf der Seite des hardwaremäßigen Zählereinbaus mit eventuellem Rohrleitungsbau oder Neuordnung von Elektroanschlüssen.

In diesem Fall ist es daher ratsam, zunächst in die sorgfältige Erstellung eines Konzeptes zu investieren. Hierdurch lässt sich der Folgeaufwand durch nachträgliche Änderungen und einen Softwarewechsel unter Umständen erheblich reduzieren. Insbesondere stellt die anfängliche Planung sicher, dass die festgelegten Ziele im Fokus bleiben.

Unabhängig von der Strategie oder Geschwindigkeit der Umsetzung ist großer Wert auf die frühzeitige Einführung einer wohlstrukturierten und vor allem gut nachführbaren Dokumentation zu legen. Hierin enthalten sein müssen die Anordnung und Struktur aller Messstellen sowie insbesondere die bereits in Abschnitt 0 beschriebene eindeutige und unmissverständliche Zählstellenbezeichnung. Bei der Wahl des Bezeichnungssystems sollte zukunftsorientiert gehandelt werden. Neben dem möglicherweise immensen Anstieg der Anzahl von Zählstellen über die Zeit sollten beispielsweise auch Bezeichnungselemente für die jeweilige Liegenschaft für den Fall vorgesehen werden, dass das einmal eingeführte System auf mehrere Standorte übertragen werden sollte.

Idealerweise sollten darüber hinaus nach Art eines Betriebstagebuchs alle bereits umgesetzten und noch ausstehenden Schritte, aufgetretene und gelöste Probleme und ähnliche Aspekte dokumentiert werden, um langfristig auf diese Daten zugreifen zu können.

Umsetzung, Inbetriebnahme

Bei der Umsetzung des entwickelten Konzeptes sind viele unterschiedliche Gewerke und damit üblicherweise auch ein vergleichsweise großer Personenkreis beteiligt:

Rohrleitungsbau/Elektrik

Zählereinbau

Signalanbindung, Verkabelung

Datensammler/SPS

Energiecontrolling-Software

Netzwerk/IT

Zwischen diesen Gewerken gibt es zahlreiche Schnittstellen, deren Funktionen gewährleistet sein muss. Durch die Vielzahl von Involvierten kann es durch die hierfür notwendigen Absprachen untereinander bisweilen Effekte von „stiller Post“ geben, da unter Umständen teils bruchstückhafte Informationen durch Hörensagen weitergetragen werden. Die Tatsache, dass in den unterschiedlichen Fachbereichen oft auch eine unterschiedliche „Fachsprache“ gesprochen wird, erhöht dies Risiko weiter.

Es ist deshalb von zentraler Wichtigkeit, dass neben unmissverständlich dokumentierten Anforderungen, Zuständigkeiten und Anweisungen die gesamte Umsetzung von wenigen, zentralen Ansprechpartnern durchgängig begleitet wird. Das Definieren von Meilensteinen oder Durchführen regelmäßiger Treffen sind geeignete Werkzeuge, um der Umsetzungsphase eine Struktur zu verleihen und die Kommunikation zwischen allen Beteiligten sicherzustellen.

Der zeitliche Aufwand für die Phase der Inbetriebnahme sollte nicht unterschätzt werden. Neben einer nicht unerheblichen Anzahl von Mitarbeitertagen kann es auch an zahlreichen Stellen zu Verzögerungen kommen, vor allem, da viele der einzelnen Arbeitspakete voneinander abhängig sind.

Nutzung & Betreuung

Ein erfolgreich aufgebautes Energiecontrolling darf nicht nur seiner selbst willen bestehen. Um von dessen hohem Nutzwert profitieren zu können, muss das System tatsächlich verwendet werden. Im Sinne eines gut funktionierenden Energiemanagements ist es erstrebenswert, die Qualität des Systems oder der hierdurch generierten Daten ständig zu verbessern. Mindestens sollten jedoch bauliche Änderungen der Gebäude oder Anlagen auch im Energiecontrolling sowie der zugehörigen Dokumentation abgebildet und nachgepflegt werden.

Hierfür müssen entsprechende personelle Ressourcen zur Verfügung stehen, die der Größe und der Komplexität angepasst sein müssen. Die Erfahrung zeigt, dass es sinnig sein kann, die Aufgaben der Betreuung auf zwei Ebenen aufzuteilen. Die technische Ebene betreut typischerweise Aspekte wie die Zählerhardware und die Signalübermittlung und zieht ihrerseits den größten Nutzen aus der zeitnahen Erfassung von Betriebszuständen sowie den generierten Alarmen, um rasche Rückmeldung zum Zustand der Anlagen zu erhalten. Die andere Ebene stellt das Energiemanagement dar, welche hauptsächlich die Auswertung der aufgezeichneten Daten verwendet, die mittel- und langfristige Effizienz bewertet und überwacht. Hier finden verstärkt die Werkzeuge der Kennzahlenbildung, der automatisierten Berichtserstellung und ähnliche Funktionen Anwendung.

Im Falle einer solchen Teilung der Aufgabenbereiche ist jedoch wiederum die Sicherung der Kommunikation entscheidend für das Funktionieren der Organisation. Aus dem gleichen Grund sollten die angesprochenen personellen Ressourcen in Form nur einer begrenzten Anzahl von zentralen Ansprechpartnern vorliegen.

Anwendungsbeispiel:

Untersuchung Warmwassererzeugung

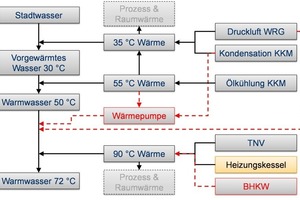

In beinahe jeder industriellen Großanlage gibt es Potentiale zur energetischen Optimierung. Die vorgestellte bildet dabei keine Ausnahme. Als konkretes Beispiel wird hier die Warmwasserbereitstellung herangezogen. Wie die schematische Darstellung in Bild 8 zeigt, wird das Warmwasser derzeit in mehreren Stufen auf die benötigte Temperatur von 72 °C geheizt. Der Grund hierfür liegt in der bereits umgesetzten Rückgewinnung verschiedener Abwärmeströme.

Das Stadtwasser wird zunächst durch den Niedertemperatur-Heizkreislauf (35 °C) auf 30 °C vorgeheizt. Dieser versorgt außerdem noch Verbraucher wie Lüftungsanlagen und Fußbodenheizungen und wird im Wesentlichen durch die in der Drucklufterzeugung anfallende Abwärme gespeist sowie bei Bedarf durch die zuschaltbare Kondensationswärmerückgewinnung der Großkälteanlage.

Aus der Ölkühlung der Ammoniakverdichter wird 55 °C Wärme gewonnen, welche zur Beheizung des Wassers auf 50 °C dient. Seit einiger Zeit wird ein weiterer Teil dieser Wärme ins 35 °C-Netz eingespeist, um die mit höheren Kondensationsdrücken und damit Verdichterleistungen verbundene Kondensationswärmerückgewinnung seltener betreiben zu müssen.

Für die letzte Stufe auf 72 °C steht Wärme aus einer technischen Nachverbrennung zur Verfügung, jedoch reicht diese nicht aus, um den Warmwasserbedarf zu decken, sodass die gasbefeuerten Heizungskessel einen Teil der Wärmeleistung bereitstellen müssen.

Ziel einer aktuell noch nicht abgeschlossenen Untersuchung ist die Substitution dieser durch fossile Feuerung bereitgestellten Wärme. So könnte statt eines Kessels ein BHKW betrieben werden, um einen Teil des eigenen Strombedarfs zu decken. Überschüssige Heizleistung könnte in Verbindung mit einer Absorptionskältemaschine die bestehende Großkälteanlage entlasten.

Eine weitere Möglichkeit besteht im Einsatz einer Hochtemperaturwärmepumpe. Als Wärmequelle stünde zumindest meistens noch überschüssige 55 °C-Wärme zur Verfügung. Die Nutzung für die Versorgung der Wärmepumpe würde über der Restnutzung im 35 °C-Netz regelungstechnisch priorisiert werden. Alternativ zu einer separaten Wärmepumpe bestünde die Möglichkeit, auf die vorhandene Ammoniakkälteanlage eine stofflich direkt angeschlossene Höchstdruckstufe aufzusetzen.

Des Weiteren ist noch die theoretische Möglichkeit zu erwähnen, die Öltemperatur der Druckluftkompressoren so weit anzuheben, dass trotz notwendigem Sekundärkreislauf die Beheizung bis auf 72 °C direkt erfolgen kann. Dies erfolgt jedoch auf Kosten deutlich verkürzter Ölwechselintervalle. Auch Kombinationen der vorgenannten Maßnahmen sind denkbar.

Neben zahlreicher Randbedingungen, wie Investitionskosten, Bauraum und der jeweiligen Anlageneffizienz, spielt bei dieser Betrachtung insbesondere die Dynamik eine sehr große Rolle, da die Verfügbarkeit aller Wärmequellen, der Bedarf an Brauchwarmwasser, Prozesswärme sowie saisonal schwankender Raumheizungswärme zeitlich teils miteinander gekoppelt, teils völlig unabhängig voneinander vorliegen. Im konkreten Fall hängen alle diese Wärmeströme letztlich teilweise von den sich überlagernden veränderlichen Produktionszyklen von drei verschiedenen Unternehmen, teilweise von den Witterungsverhältnissen ab. Hinzu kommen thermische Speichermassen wie die vorhandenen Brauchwassertanks.

Es wird schnell deutlich, dass eine dynamische Betrachtung erst mit für eine wirtschaftliche Bewertung ausreichender Genauigkeit möglich ist, wenn eine solide Datenbasis zu allen involvierten Wärmeströmen vorliegt. Auch reichen hier Betrachtungen über einige Tage, wie sie üblicherweise mit mobilen Messgeräten durchgeführt werden, kaum aus. Obwohl das Projekt noch nicht abgeschlossen ist, kann festgestellt werden, dass diese Untersuchung und die damit zu erwartenden Einsparungen erst durch das umfassende Energiecontrollingsystem überhaupt ermöglicht wurden.

Fazit

Die Umsetzung eines effektiven Energiecontrollingsystems erfordert die klare Definition der zu erreichenden Ziele. Insbesondere in komplexeren Anlagenstrukturen wie Großkälteanlagen und Energiezentralen sollte bereits vor der Umsetzung ein umfassendes Konzept erarbeitet werden, um den Folgeaufwand durch nachträgliche Änderungen zu minimieren. Dabei sollte auf klare Strukturen sowie eine unmissverständliche und nachführbare Dokumentation geachtet werden.

Die Messung der tatsächlichen Kälteleistung in Anlagen mit überflutet arbeitenden Verdampfern erfordert bei komplexeren Strukturen eine Vielzahl von Messpunkten. Insbesondere die Erfassung des Kältemittelmassenstroms und die Auswahl des im konkreten Fall bestgeeigneten Messprinzips gestalten sich bisweilen nicht trivial. Beim Einsatz eines Vortex-Wirbelzählers ist große Aufmerksamkeit auf mögliche Störquellen wie Strömungshindernisse, Schwingungen oder Pulsationen in Anlagen und Leitungen zu legen. In jedem Fall muss eine Überprüfung der im Betrieb generierten Messdaten erfolgen.

Auch beim Einbau von Zählern sind stets redundante Zählerebenen anzustreben, um durch die Bildung von Bilanzkennzahlen eine Fehlerüberwachung zu ermöglichen. Bei der Beschaffung und Einbindung der Zählerhardware sollte besonderes Augenmerk auf scheinbar nebensächliche Details wie Impulswertigkeiten gelegt werden.

Während der Phase der Umsetzung und Inbetriebnahme ist das Projekt ständig zu begleiten. Insbesondere gilt es, für eine gute Kommunikation zwischen den unterschiedlichen beteiligten Gewerken zu sorgen, um „stille Post“-Effekte zu verhindern. Durch klar definierte Anforderungen und Zuständigkeiten wird dies erheblich erleichtert.

Um das große Potential des Energiecontrollings ausschöpfen zu können, muss dieses zudem laufend genutzt und durch wenige zentrale Ansprechpartner betreut werden. Auch hier kommt es auf eine gute Kommunikation zwischen den Ebenen der Technik und des Energiemanagements an.

Das umgesetzte System steigert die Betriebssicherheit, unterstützt die vorbeugende Instandhaltung und ermöglicht das Aufdecken von Optimierungspotentialen. Durch die solide Datenbasis können Letztere in für wirtschaftliche Entscheidungen angemessener Genauigkeit quantifiziert werden.

Das Energiecontrollingsystem ist darum das Werkzeug der Wahl für den Aufbau sowie die stetige Verbesserung eines zertifizierbaren Energiemanagements.