Zentrale NH3-Kälteanlagen mit Trockenexpansion

Funktionsweise, Anwendungen und Betriebserfahrungen

Anhand von fünfzehn realen Anlagen wird in diesem Beitrag exemplarisch dargestellt, wie zentrale NH3-Kälteanlagen mit geringer Füllmenge funktionieren, welche Mindestkälteleistungen praktisch und tatsächlich realisierbar sind, wie niedrig die NH3-Kältemittelbestände sein können, welche Energieleistungen diese Systeme erbringen können, welche langjährigen Betriebserfahrungen vorliegen, welche Anwendungen geeignet sind und wie diese Systeme im Vergleich zu anderen Konzepten mit natürlichen Kältemitteln abschneiden.

Die globale Klimatechnik-Industrie steht in den nächsten zwei Jahrzehnten vor einem beispiellosen Wandel. In einigen Ländern begannen diese Veränderungen vor mehr als zwei Jahrzehnten, ausgelöst durch die lokale Umweltgesetzgebung. Der globale Technologiewandel wird sich in den kommenden fünf bis zehn Jahren beschleunigen, aber die Industrie muss sich jetzt auf die weitere technologische Entwicklung nach 2040 vorbereiten.

Dieser Technologiewechsel wird von zwei großen Ereignissen angetrieben, die im Oktober 2016 stattfanden. Dies sind zum einen die Kigali-Änderungen zum Montrealer Protokoll und zum anderen der Pariser Klimavertrag, der inzwischen von einer großen Anzahl von (mehr als 60) entwickelten Volkswirtschaften weltweit ratifiziert wurde.

Der globale FKW-Abbau, der 2019 gemäß den Kigali-Änderungen beginnen soll, ist viel mehr als ein Kältemittelwechsel. Der Übergang des Kältemittels muss gleichzeitig den Pariser Klimavertrag berücksichtigen, der eine maximale Temperaturanomalie von 2 K bis zum Jahr 2100 und eine Klimaneutralität bis 2050 vorsieht.

In der Praxis bedeutet dies nicht nur die Minimierung des FKW-Einsatzes. Es bedeutet auch, gleichzeitig die Energieeffizienz zu maximieren. Direkte Emissionen aus leckagefreien FKW-basierten Kälteanlagen machen etwa 10 % der Gesamtemissionen über die gesamte Lebensdauer der Anlage aus [1]. Der Rest von den verbleibenden 90 % wird durch indirekte Emissionen verursacht, wenn diese Kühlsysteme durch Elektrizität angetrieben werden, die durch die Verbrennung fossiler Brennstoffe erzeugt wird.

Es gibt synthetische Kältemittelalternativen zu FKWs mit niedrigem Treibhauspotenzial (Low GWP). Diese werden oft als Kältemittel der vierten Generation bezeichnet und gehören im Allgemeinen der Kategorie Hydrofluoroolefin (HFO) oder deren Derivaten an.

Die Umweltauswirkungen von HFO-Kältemitteln sind noch nicht vollständig erforscht. Darüber hinaus bieten HFO-Kältemittel im Vergleich zu natürlichen Kältemittelalternativen keine Verbesserung der Effizienz des Kältekreises [2]. Der Einsatz von HFO-Kältemitteln als langfristiges, zukunftssicheres Arbeitsfluid ist daher fraglich.

Synthetische Kältemittel mit niedrigem GWP-Wert sind bis auf wenige Ausnahmen brennbar. Dies ist eine Eigenschaft, die sie mit natürlichen Kältemitteln wie Ammoniak und Kohlenwasserstoffen gemeinsam haben.

Die zunehmende Verbreitung von brennbaren Kältemitteln wird den Fokus auf die Füllmengen einzelner Systeme verstärken. Dies ist eine Entwicklung, die bereits heute in vielen Ländern und Branchen zu beobachten ist – insbesondere in Ländern, in denen die Füllmengen an Kältemitteln über bestimmte Grenzwerte hinaus kostspielige Compliance-Maßnahmen für Eigentümer/Verwender von Kälteanlagen auslösen.

Der Fokus auf die Minimierung der Kältemittelbestände im System führt zu einem Phänomen, das oft als Multiplexing bezeichnet wird. Multiplexing ist, wenn eine relativ große Anzahl von kleinen Systemen zusammengenommen eine ausreichende Kühlleistung bereitstellen, um eine große Anlage zu kühlen, die sonst über eine zentrale Anlage mit identischer Kapazität wie die Summe der einzelnen Anlagenkapazitäten hätte gekühlt werden können.

Beispiele für solche Multiplex-Konzepte sind

1.) mehrere transkritische CO2-Systeme, die kombiniert werden, um relativ große Kühlhäuser zu versorgen, oder 2.) NH3-Systeme mit niedriger Befüllung im US-Stil, die kombiniert werden, um relativ große Verteilzentren mit Schockfrostung zu bedienen.

Wenn Multiplexsysteme nicht in der Lage sind, insgesamt die gleiche oder bessere Energieleistung wie eine gleichwertige Zentralanlage zu erbringen, verstoßen sie gegen die Absicht des Pariser Klimavertrags, es sei denn, diese Systeme werden mit erneuerbaren Energiequellen betrieben, wodurch indirekte Emissionen vermieden werden.

In diesem Zusammenhang stellt sich die zentrale Anlage mit minimalen NH3-Kältemittelbeständen als potenziell überlegene Lösung dar. Dies gilt sowohl in Bezug auf die Energieeffizienz als auch in Bezug auf Sicherheit, Zukunftsrelevanz, Branchenwissen und Umweltverträglichkeit.

Ammoniak ist schließlich Selbstalarm-auslösend; es gehört zur Brennbarkeitskategorie 2L (wie R32 und HFO1234yf); es wird weit verbreitet für andere Anwendungen als die Kältetechnik verwendet; seine Kälteanwendungen unterliegen ausgereiften und gut entwickelten technischen Sicherheitsstandards und es wird oft als „der andere Wasserstoff“ bezeichnet, welcher der einzige andere Brennstoff neben dem reinen Wasserstoff ist, der ohne CO2-Emission verbrennt.

Zentrale NH3-Kälteanlagen mit geringer Füllmenge –

Arbeitsprinzipien

Die einfachste Erklärung, was in diesem Zusammenhang eine zentrale NH3-Kälteanlage mit geringer Füllmenge darstellt, ist die Betrachtung einer konventionellen, zweistufigen Ammoniak-Kälteanlage ohne Ammoniakpumpen.

Die Verdampfer des Systems sind vom Typ der Trockenexpansion. Die Kältemittelvernetzung vom zentralen Maschinenraum zu allen Verdampfern der Anlage und zurück nutzt die von den Kompressoren erzeugten Druckdifferenzen.

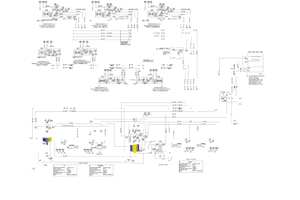

Es gibt noch einige andere Elemente, welche zu den Energieeffizienzen beitragen, die über mehrere Jahre für diese Art von Systemen erfasst wurden. Diese werden im Folgenden näher beschrieben. In Bild 1 ist ein Rohrleitungs- und Instrumentenfließschema für ein typisches System dargestellt.

Das Verteilzentrum, das von dem in Bild 1 dargestellten Kühlsystem bedient wird, umfasst Gefrierlager (-25 °C), Kühlraum (2-4 °C), Gebäckraum (16 °C) und Vorraum (4-6 °C). Das Lager befindet sich in Perth, Westaustralien. Das gesamte Kühlvolumen beträgt ca. 43.000 m³. Die Anlage wurde 2013 in Betrieb genommen und läuft seitdem problemlos. Ein Layout der Anlage ist in Bild 2 dargestellt. Die Kälteleistungen für niedrige und mittlere Temperaturen betragen 174 bzw. 228 kW. Der NH3-Bestand beträgt 480 kg oder ca. 1,2 kg/kW. Alle Verdampfer (niedrige und mittlere Temperatur) werden über eine gemeinsame Flüssigkeitszuleitung versorgt.

Derzeit sind vierzehn zentrale NH3-Systeme mit geringer Füllmenge in Australien und eines in China in Betrieb. Weitere fünf Systeme befinden sich in der Inbetriebnahme oder im Bau. Alle Systeme wurden nach den in Bild 1 beschriebenen allgemeinen Prinzipien konzipiert, wobei kontinuierliche Verbesserungen, die auf den Erfahrungen aus den einzelnen Installationen basieren, schrittweise umgesetzt wurden.

Die Konstruktionsmerkmale dieser Systeme können wie folgt zusammengefasst werden:

Die Verdampfer sind aus Aluminium gefertigt und für Trockenexpansion mit vergleichsweise hohen Druckabfällen ausgelegt. Für Tieftemperaturanwendungen kommt ein spezieller Tankverteiler zum Einsatz, der nach dem Prinzip der Schwerkraft arbeitet. Die Einspritzung wird nach der Dampfqualität geregelt.

Hubkolbenverdichter mit minimiertem Ölverbrauch, Drehzahlregelung und großen Drehzahlbereichen

Drehzahlregelung an allen Verdampfer- und Kondensatorventilatoren – in einigen Fällen mit integrierter Drehzahloptimierung

Überdimensionierte Verflüssiger und Verflüssigungstemperaturen, die sich den Außentemperaturen zur Minimierung des durchschnittlichen Verflüssigungsdrucks angleichen

Eliminierung von Flüssigkeit in allen Saugleitungen, wodurch Druckverluste in den Saugleitungen minimiert werden

NH3-Rohrleitungen aus Edelstahl V2A mit absoluten Rauheitswerten, die 20- bis 40-mal niedriger sind als bei Rohrleitungen aus Stahl

Einsatz von Hochdruck-Schwimmerventilen zur Kältemittelentspannung und zur Kondensatrückführung in den Zwischenkühler während der Heißgasabtauung

Abtauen nach Bedarf (in einigen Fällen).

Typische Ventilstation für

Niedrigtemperatur

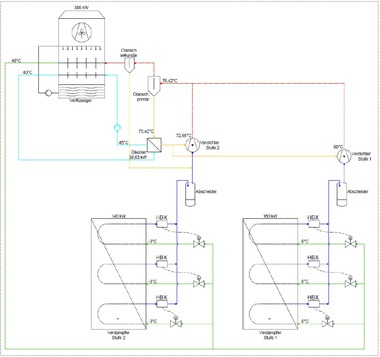

In Bild 3 ist das Rohrleitungs- und Instrumentenfließschema einer Ventilstation, die einen typischen Tiefkühl-Verdampfer mit Heißgasabtauung versorgt, detailliert dargestellt. Zwei Heißgas-Magnetventile sind vorgesehen: eines für die Erwärmung der Tropfwanne und ein zweites Ventil für den Verdampferblock. Das Ventil für die Tropfwanne ermöglicht das Vorwärmen der Wanne, bevor Heißgas in den Block eingespritzt wird. Aufgrund der hohen Wärmeleitfähigkeit des Blockmaterials und der Tatsache, dass der Verdampfer zu Beginn des Abtauvorgangs fast kein unterkühltes flüssiges NH3 enthält, erfolgt die Abtauung relativ schnell. Ohne Vorwärmung der Tropfwanne besteht die Gefahr, dass die großen Mengen an Wasser und Schneematsch, die beim Abtauen in kurzer Zeit aus dem Verdampfer gelöst werden, nicht aufgenommen werden können.

Flüssigkeitsverteilung und

Kältemitteleinspritzung

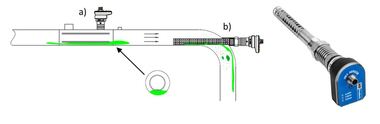

Für eine gleichmäßige Verteilung der Flüssigkeit in Tiefkühlverdampfern werden Tankverteiler verwendet. Diese sind in Bild 4 dargestellt.

Die Steuerung der Kältemitteleinspritzung erfolgt über das am Verdampfer-Austritt gemessene Qualitätssignal (Kältemitteltrockenheit). Das Steuerungssystem beinhaltet auch eine Überhitzungsmessung als zweite Option, falls die Qualitätsmessung nicht funktioniert oder sich der Verdampfer im Temperaturabsenkungsmodus befindet. Die Verwendung der Qualitätskontrolle in letzterem Fall kann aufgrund der maximalen Auslastung des Verdampfers zu einer Überlastung des Verdichters führen. Bild 5 zeigt die Sensoranordnung am Verdampfer-Sauganschluss. Der Sensor ist so positioniert, dass die Wahrscheinlichkeit des Eintauchens des Sensors in Flüssigkeit minimiert wird. Der Kondensatrücklauf bei der Heißgasabtauung erfolgt über einen separaten Anschluss, um die korrekte Steiggeschwindigkeit zu gewährleisten. Dieses Rohr ist rechts neben dem Qualitätssensor (blau) zu sehen.

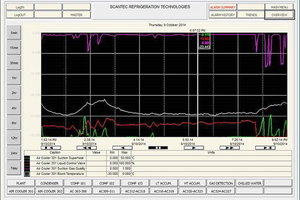

In Bild 6 wird ein typischer Screenshot des SCADA-Systems gezeigt. Dies beschreibt das Phänomen, das häufig in der Praxis vorkommt, d.h. Qualität <1,0 bei gleichzeitiger Überhitzung >0 K.

Es gibt mehrere mögliche Erklärungen dafür. Eine Möglichkeit ist der Feuchtigkeitsgehalt im Kältemittel. Ein weiterer Grund ist, dass die vom Qualitätssensor identifizierten Flüssigkeitströpfchen in überhitztem Dampf schweben. Es ist auch ersichtlich, dass die Position des Expansionsventils relativ stabil ist. Es ist daher unwahrscheinlich, dass die schwankenden Überhitzungssignale durch die Einspritzregelung verursacht werden. Es ist wahrscheinlicher, dass sich diese Beobachtungen auf die interne Verdampferdynamik beziehen.

Anlagenbeispiele

Die bisher größte gebaute NH3-Anlage mit geringer Füllmenge bedient ein Verteilzentrum für Fleischprodukte und befindet sich in Brisbane, Australien. Das gesamte Kühlvolumen beträgt 114.000 m³. Die projektierten Kälteleistungen betragen 500 kW (Tiefkühlung) und 600 kW (Normalkühlung). Der gesamte NH3-Bestand beträgt 750 kg oder ca. 0,7 kg/kW. Der erfasste spezifische Energieverbrauch (SEC) beträgt 17 kWh/m³a. In diesem Energieverbrauch ist das tägliche Frosten von 50 t an Fleischprodukten eingeschlossen. Ohne Einfrieren (nur Lagerung) beträgt der theoretisch errechnete spezifische Energieverbrauch 10 kWh/m³a. Bild 7 zeigt die Installation der Verdampfer des Bereitstellungsbereichs mit einer Kühlerleistung von jeweils 140 kW.

Bild 8 zeigt den Maschinenraum während des Baus. Zu beachten ist die Verrohrung aus Edelstahl.

Die bisher kleinste Anlage wurde im September/Oktober 2018 in Betrieb genommen – daher gibt es noch keine zuverlässigen Energieeffizienznachweise im Realbetrieb. Die Anlage versorgt ein Lebensmittelverteilzentrum in North Queensland, Australien. Das Kühlvolumen des Lagers beträgt ca. 5.250 m³ und die Niedertemperatur-/Mitteltemperatur-Auslegungskälteleistungen sind 45 bzw. 49 kW. Die neue Anlage ersetzte ein bestehendes, luftgekühltes auf R404A-basierendes System mit elektrischer Abtauung. Die prognostizierten Energiekosteneinsparungen betragen 8.000 AUD pro Monat. Der Maschinenraum ist, wie in Bild 9 dargestellt, vorgefertigt (während des Baus und der Fertigstellung). Dadurch verkürzt sich die Installationszeit vor Ort auf ca. drei Wochen ohne die Temperatursenkungsperiode des Gefrierlagers.

Energieeffizienz

Beispiele für gemessene Energieleistungen einer Auswahl zentraler NH3-Anlagen mit geringer Füllmenge sind in Bild 10 dargestellt. Die gelben Kreuze stellen zentrale, niedrig befüllte NH3-Anlagen mit geringer Füllmenge dar; das rote Kreuz stellt ein überflutetes NH3-basiertes System mit zwei einstufigen Schraubenkompressoren dar, die parallel mit Economizer betrieben werden, und das grüne Kreuz stellt ein transkritisches CO2-System mit elektrischer Abtauung dar, das ein 11.000 m³ großes Vertriebszentrum in Melbourne, Australien versorgt.

Die oberste blaue Grafik (gleitender Durchschnitt) ist das Ergebnis einer Untersuchung der California Energy Commission im Jahr 2008 über die Energieeffizienz von 163 öffentlichen und privaten Kühlhäusern [3].

Die untere blaue Grafik stellt die beste Vorgehensweise dar.

Es ist offensichtlich, dass zentrale, niedrig befüllte NH3-Anlagen konstant spezifische Energieverbrauchswerte liefern, die das 0,4- bis 0,6-fache der durchschnittlichen Praxis betragen. Es ist auch ersichtlich, dass das hier vorgestellte NH3-Konzept mit niedriger Kältemittelfüllung eine deutlich verbesserte Energieeffizienz im Vergleich zu transkritischem CO2 und einstufigen NH3-Schraubenkompressoranlagen mit Economizer für Kühlhäuser liefert.

Anlagenprobleme

Die in jüngster Vergangenheit ab 2012/13 fertiggestellten NH3-Anlagen mit geringer Füllmenge haben bei der Inbetriebnahme und dem anschließenden kommerziellen Betrieb relativ wenig Probleme verursacht. Die aufgetretenen Probleme können wie folgt zusammengefasst werden:

Flüssigkeitszufuhrprobleme für den letzten Verdampfer, der an die Flüssigkeitszufuhrleitung angeschlossen ist

Ausfälle der Frequenzumrichter, die an Verdampferlüfter angeschlossen sind

Eisbildung an Verdampfern und in Tropfwannen durch falsch programmiertes Abtaumanagement

Fehlerhafte Wellendichtungen der Verdichter

Übermäßiger Ölaustritt von den Kompressoren

Übermäßige Überhitzung der Verdichteransaugung durch niedrige Zwischenkühler-Flüssigkeitsstände

Falsche Platzierung von Druck-, Temperatur- und Qualitätssensoren

Sensorausfälle

Füllstandsschwankungen im Hochdrucksammler

Verdichtervibrationen

Nur wenige dieser Probleme sind darauf zurückzuführen, dass die betreffenden Anlagen zum Typ der zentralen NH3-Anlagen mit geringer Füllmenge gehören. Die meisten Probleme unterscheiden sich nicht von den Problemen, die bei der Inbetriebnahme von Ammoniak-Kälteanlagen konventioneller Bauart mit Pumpenumwälzung auftreten können.

Zwischen 2013 und 2018 musste nur für eine der fünfzehn Anlagen eine Inspektion an den Zylinderköpfen der Kolbenverdichter durchgeführt werden. Die meisten installierten Systeme sind mit eigenen Verschleißüberwachungsvorrichtungen für die Verdichter ausgestattet. Die präventiven Instandhaltungskosten der Anlage liegen statistisch gesehen bei etwa 1,5-2 % der Anlageninvestitionskosten ohne Kompressorüberholungen.

Weitere Entwicklungen

Es bestehen vielfältige Möglichkeiten für zukünftige Entwicklungen, um den Ammoniakbestand an Systemen mit geringer Füllmenge, die den aktuellen Stand der technologischen Entwicklung darstellen, weiter zu reduzieren.

Eine dieser Entwicklungen ist die LOGAS-Heißgasabtauanlage. Das LOGAS-Abtausystem verwendet niedrige Temperaturen (7-15 °C) und Wärmerückgewinnung aus dem Ammoniak-Kühlsystem, um die Abtauung durchzuführen. Gleichzeitig eliminiert das System den Rücklauf des Ammoniakkondensats zum Zwischenkühler während des Abtauvorgangs und ermöglicht so die Beseitigung des größten Teils der Flüssigkeitsmenge, die sich im Zwischenkühler eines zweistufigen Ammoniak-Kühlsystems befindet. Das Ergebnis ist eine Reduzierung des NH3-Bestands der hierin beschriebenen Systeme um rund ein Drittel.

Das LOGAS-Abtausystem verwendet eine flüchtige Abtauflüssigkeit, die in einem Abtaukreislauf zirkuliert, der sich vom Hauptkühlmittelkreislauf des Kühlsystems unterscheidet. Das Abtaufluid kann das gleiche wie das Kältemittel sein, aber wenn das Kältemittel NH3 ist und eines der Designziele die Minimierung des NH3-Bestands anstrebt, ist die Verwendung eines nicht brennbaren Abtaufluids eine schlüssige Wahl, z.B. CO2.

Das System ist in Bild 11 dargestellt. Der Verdampfer oder Kühlkörper ist ein Zweikreisverdampfer mit getrennten Kreisläufen für das Kältemittel und die Abtauflüssigkeit. Der Wärmeübertrager, der die Wärme aus der Wärmequelle aufnimmt, ist ein CO2/Glykol-Wärmeübertrager. Um eine Abtauung einzuleiten, wird die Zufuhr von Glykol bei einer Temperatur von 7-15 °C zur Glykolseite des Wärmeübertragers eingeleitet. Der erzeugte CO2-Dampf steigt zum Verdampfer auf, wo er kondensiert und nach dem Thermosiphonprinzip in den Wärmeübertrager zurückkehrt.

Die Erfahrung hat gezeigt, dass bei wie oben beschrieben gesteuerten Verdampfern Temperaturunterschiede zwischen Luft und Kältemittel von weniger als 3K erreicht werden können. Dies eröffnet Möglichkeiten für Anwendungen mit hoher Luftfeuchtigkeit wie Schlachtkörperkühlung, Gemüselagerung und Schockfrostung mittels einer zentralen, niedrig befüllten NH3-Anlage. Dies kann die Sicherheit der Mitarbeiter in vielen Lebensmittelverarbeitungsbetrieben und Schlachthöfen erheblich verbessern.

Die in Bild 12 dargestellten NH3-Trockenexpansiongefrierplatten [4] sind eine weitere Entwicklung, die in der Lage ist, die Sicherheit des Bedieners und die Betriebswirtschaft in Fleischverarbeitungsbetrieben deutlich zu verbessern. In Australien und Neuseeland werden 80 % des in Schlachthöfen verarbeiteten Fleisches in großformatigen Plattenfrostern gefroren. Bild 12 zeigt hierfür eine typische Installation, bei der jeder Plattenfroster etwa 1750 Kartons mit einer Stückmasse von 27,2 kg enthält.

Zusammenfassung

Die Popularität der in diesem Beitrag beschriebenen zentralen NH3-Kühlsysteme mit niedriger Kältemittelfüllung ist im Wesentlichen das Ergebnis folgender Tatsachen:

Die Energieleistungen sind weitaus besser als bei jedem anderen Konzept einer Kälteanlage, d.h. eine Reduzierung des jährlichen Energieverbrauchs um den Faktor 2,5 bis 3 im Vergleich zu herkömmlichen FKW-basierten Systemen mit einstufiger Verdichtung, luftgekühlten Kondensatoren, elektrischer Abtauung und ohne Drehzahlregelung an Kompressoren und Ventilatoren

NH3-Füllmemge in den Verdampfern eines typischen Gefrierlagers, die 30 bis 40 Mal niedriger sind als in herkömmlichen Pumpenumwälzungssystemen; in einem typischen Gefrierlager mit drei Verdampfern ist es sehr unwahrscheinlich, dass die Freisetzung der NH3-Füllmenge von einem Verdampfer dazu führt, dass NH3-Konzentrationen innerhalb des Lagers den IDLH-Wert von 300 ppm überschreiten, vorausgesetzt, dass die NH3-Versorgung des undichten Verdampfers durch den NH3-Detektor abgeschaltet wird

Insgesamt sind die NH3-Füllmengen vier- bis fünfmal niedriger (bei LOGAS-Abtauung 7-9-mal niedriger) als bei herkömmlichen Pumpenumwälzungsanlagen; das bedeutet, dass innerhalb der Füllmengengrenze von z.B. der deutschen Störfallverordnung die Kälteleistung, die durch ein NH3-System mit geringer Füllmenge bereitgestellt werden kann, bis zu 7- bis 9-mal höher ist als bei herkömmlichen Pumpenumwälzungssystemen

Das Nonplusultra in der Zukunftssicherheit; bei richtiger Anwendung ist Ammoniak in der Lage, die niedrigsten indirekten Emissionen aller Kältemittel zu liefern, NH3 führt nicht zum Abbau der Ozonschicht, NH3 hat keine Auswirkungen auf die globale Erwärmung, NH3 ist Selbstalarm-auslösend im Falle von Leckagen, es gibt sehr gut entwickelte Sicherheitsstandards für alle NH3-Anwendungen, NH3 ist als Kältemittel seit mehr als 150 Jahren im Dauereinsatz und es gibt weltweit ein gut entwickeltes Beschaffungssystem für Ammoniak.

Bezogen auf das Kühlhausvolumen wird die Wirtschaftlichkeit von zentralen, niedrig befüllten NH3-Systemen im Vergleich zu anderen natürlichen Kältemittellösungen wie transkritischen CO2-Systemen bei Kühlvolumen unter 7.000 - 10.000 m³ fraglich. Dies basiert auf dem aktuellen Stand der technologischen Entwicklung und liegt daran, dass die jährlichen Energiekosteneinsparungen, die mit der niedrigen NH3-Füllung im Vergleich zu transkritischem CO2 verbunden sind, nicht ausreichen, um eine angemessene Rendite aus der unterschiedlichen Investition zwischen den beiden technischen Konzepten zu erzielen.

Dieser volumetrische Richtwert wird durch die klimatischen Bedingungen des Anlagenstandorts beeinflusst. In heißen subtropischen und tropischen Klimazonen nimmt der Unterschied im jährlichen Energieverbrauch zwischen NH3 mit geringer Füllmenge und transkritischen CO2-Lösungen zu, denn die Verflüssigungstemperatur von CO2-basierten Systemen nähert sich dem kritischen Punkt dieses Kältemittels (31,1 °C) für einen zunehmenden Prozentsatz der Zeit oder überschreitet ihn, je höher die Umgebungstemperaturen sind.

Ein weiterer Faktor, der den oben genannten volumetrischen Richtwert beeinflusst, sind die Investitionskosten für NH3-Kälteanlagen mit niedriger Füllung und dem aktuellen technischen Stand. Komponentenentwicklung, höhere Fertigungszahlen sowie Schulung, Weiterbildung und Sensibilisierung der Endverbraucher sind Faktoren, die in der Lage sind, die Investitionskosten zu senken.

Was bei unternehmerischen Entscheidungen oft übersehen wird (oder vielleicht nur von begrenzter Relevanz ist), ist die Tatsache, dass eine zentrale NH3-Anlage mit geringer Füllmenge im Grunde genommen eine industrielle Kälteanlage aus industriellen Komponenten darstellt. Die technische Lebensdauer dieser Art von Industriesystemen kann voraussichtlich mindestens doppelt so lang sein wie die der anderen Arten von Systemen auf Basis natürlicher Kältemittel, die aus halbindustriellen und/oder gewerblichen Komponenten bestehen.

Ammoniak ist kein universelles Kältemittel, das für alle Anwendungen geeignet ist, aber kein Kältemittel ist für alle Anwendungen geeignet. Es besteht kein Zweifel daran, dass die hier vorgestellten NH3-Systeme mit Trockenexpansion gut positioniert sind, um viele bestehende FKW-basierte Systeme zu ersetzen, die unter kommerziellem und gesetzlichem Druck aufgrund des Kigali-Abkommens stehen.

Was die Gesellschaft im Allgemeinen braucht, um die Vorteile des NH3-Angebots voll auszuschöpfen, ist ein viel größeres Bewusstsein der Endverbraucher. Weltweit verbrauchen HLKK-Anlagen etwa 40 % des gesamten erzeugten Stroms. Die Kälte- und Klimatechnik muss besser kommunizieren, inwieweit sie in der Lage ist, diesen Prozentsatz zu reduzieren und dies auf glaubwürdige Weise zu tun. Dies kann eine globale Allianz erfordern, die sich auf genau dieses gemeinsame Interesse konzentriert.

Literaturverzeichnis

[1] Guus J.M. Velders et al, Future atmospheric abundances and climate forcings from scenarios of global and regional hydrofluorocarbon (HFC) emissions, Atmospheric Environment 123 (2015) 200-209, Elsevier Ltd.

[2] McLinden, M.O. et al, Hitting the Boundaries of Chemistry: Limits and Trade-Offs for Low-GWP Refrigerants, Proceedings International Congress of Refrigeration 2015, August 16-22, Yokohama, Japan.

[3] Singh, Paul, R., Benchmarking Study of the Refrigerated Warehousing Industry Sector in California, Department of Biological and Agricultural Engineering, University of California, Davis CA 95616 for California Energy Commission, Public Interest Energy Research Program.

[4] Australian Patent No. AU 2013202295 B2, Heat Exchanger.