Reduzierung der Kältemittelfüllmenge in R717-Kälteanlagen

Die wesentlichen Stellschrauben und ihr Einfluss auf die Effizienz

Die „historisch“ typische Betriebsweise von R717-Kälteanlagen ist die mit überfluteter Verdampfung. Grund dafür sind die Fokussierung auf Anschaffungskosten und die Forderung nach ständiger Verfügbarkeit von Wartungspersonal mit entsprechender Ausbildung. Eine Absenkung der Kältemittelfüllmenge hat jedoch nicht nur aus sicherheitstechnischen Gründen, sondern auch im Hinblick auf die Effizienz Vorteile, wie der folgende Beitrag zeigt.

Ammoniak als Kältemittel ist seit über 100 Jahren nicht mehr aus der industriellen Kältetechnik wegzudenken. Aufgrund der hervorragenden Eigenschaften ist und bleibt es unerlässlich zur Bereitstellung von großen Kälteleistungen. Mit einem GWP-Wert von 0 ist der Einsatz zudem unabhängig zur „F-Gase-Verordnung“ (EU Nr. 517/2014). Neben den natürlichen Kältemitteln wie Ammoniak, Kohlenstoffdioxid, Propan oder Butan werden sich demnach nur wenige Kältemittel im breiten Umfeld durchsetzen bzw. aufrechterhalten.

Nicht auszublenden sind jedoch die gefährlichen Eigenschaften wie die toxische Wirkung und leichte Brennbarkeit von R717 (Kältemittelklassifizierung B2L). Daneben werden die Effizienz der Anlage und die damit einhergehenden hohen Energiekosten bei der Betrachtung weniger optimiert bzw. unter Annahme idealer Bedingungen „schön gerechnet“.

Die Gefahr des Kältemittels lässt sich durch Absenkung der Kältemittelfüllmenge erreichen. Personen, welche nicht zum ausgebildeten Wartungspersonal gehören, kommen meist nur mit den Verdampfern in den Kühlräumen in Kontakt. Dieser liegt daher hier im Fokus. Zum einen kann die Pumpenumwälzrate abgesenkt werden, zum anderen ist eine Ausführung in Form von Trockenexpansion möglich. Letzteres erzeugte in der Vergangenheit vermehrt Probleme bei der Regelung – in Hinblick auf die Stabilität des Überhitzungssignales.

Mittlerweile haben sich Anlagen nach dem Trockenexpansionsprinzip jedoch bewährt, auch für Verdampfungstemperaturen unter -30 °C. Durch die Vermeidung und Verkleinerung von Anlagenkomponenten sinken die Anschaffungskosten. Weiterhin wirken sich bei Ammoniak Druckabfälle besonders in der Saugleitung leistungsmindernd aus. Ohne Flüssigkeitsanteile in der Saugleitung wird der Druckabfall gesenkt und die Effizienz der Anlage wird weiter gesteigert.

Unter Gesichtspunkten der Sicherheit sind bei beiden Anlagenarten die realen Füllmengen im Verdampfer interessant, da dieser sich in den Räumen mit Personenaufenthalt befindet. In der Literatur werden Füllungsgrade zwischen 5…30 % angegeben [1], [2]. Diese geben den Anteil flüssigen Kältemittel-Volumens im Verhältnis zum Rohrinhalt an.

ϕ =

Jedoch wird sich hier meist auf herkömmliche synthetische Kältemittel bezogen. Die thermodynamischen Eigenschaften von Ammoniak sind zum Teil stark unterschiedlich, vergleicht man diese mit anderen Kältemitteln:

Hohes Dichteverhältnis

Höchste spezifische Verdampfungsenthalpie aller gängigen Kältemittel

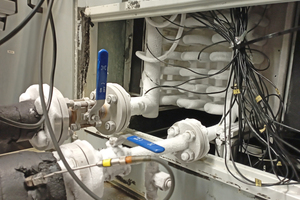

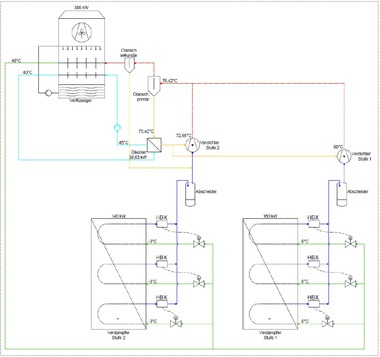

Am Versuchsstand der thermofin GmbH wurden hierzu Messungen durchgeführt (Abbildung 2). Die in Tabelle 1 dargestellten Einflussgrößen wurden dabei im Detail untersucht.

Zur Bestimmung der Füllmenge wurden die Sollwerte geregelt und für mindestens 30 min stabil gehalten. Maximale Abweichungen vom Sollwert sind in Tabelle 2 aufgeführt.

Ein einfaches Verfahren zur Bestimmung der Füllmenge wurde angewandt:

stabiler Betriebspunkt eingeregelt

Ventile am Ein- und Austritt geschlossen

Ablassen von R717 in Wasser; Feststellung der Masse Wasser/Ammoniak-Mischung davor und danach

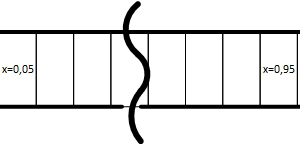

Die Messungen werden als Grundlage für theoretische Beschreibungen verwendet. Eine vereinfachte Berechnung lässt sich durch eine Einteilung des Strömungsweges in definierte Längeneinheiten erreichen (Abbildung 3). Nimmt man zudem eine konstante Wärmestromdichte über den Strömungsweg des Verdampfers an, kann man diese Einteilung als Gasanteil x ausdrücken.

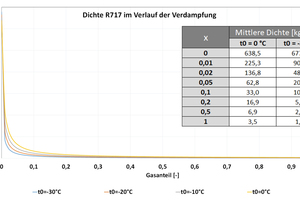

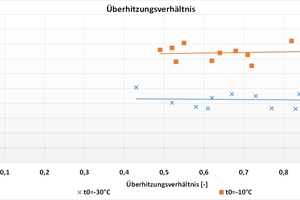

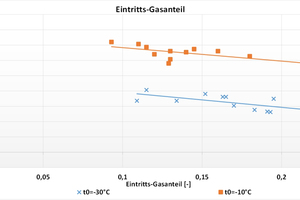

Betrachtet man die mittlere Dichte von R717 beim Verdampfungsvorgang (Gasanteil 0 bis 1), so fällt auf, dass diese bei Gasanteilen > 0,1 verschwindend gering ist (Abbildung 4). Für Verdampfer mit Trockenexpansion wird daher ein erhöhter Einfluss beim Eintritts-Gasanteil vermutet.

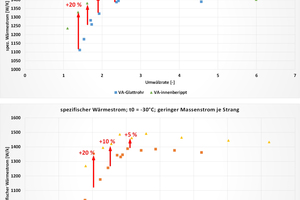

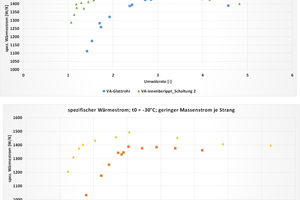

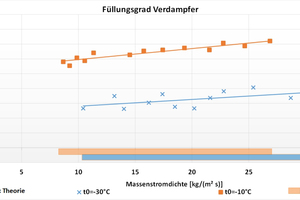

Im Folgenden sollen die untersuchten Einflussgrößen anhand von Messungen dargestellt werden (Abbildungen 9 a-c).

Nennenswerte Unterschiede fallen bei verschiedenen Verdampfungstemperaturen auf. Weitere wichtige Einflussgrößen sind die Massenstromdichte und vor allem der Eintritts-Gasanteil. Das Überhitzungsverhältnis kann zur Bestimmung der Füllmenge vernachlässigt werden. Grund dafür sind die verschwindend geringen mittleren Dichten von R717 bei hohen Gasanteilen bis hin zum Überhitzungszustand. Eine nicht zu vernachlässigende Größe ist das Verteilersystem, welches bei der theoretischen Berechnung jedoch berücksichtigt wurde.

Auffällig sind die deutlich höheren, gemessenen Werte, vergleicht man diese mit den theoretisch berechneten Werten. Ein Grund hierfür ist eine passive Flüssigkeitsmenge, welche im Verdampfer verbleibt, jedoch keine aktive Wirkung beim Verdampfungsvorgang hat.

Im Vergleich zur Trockenexpansion mit ϕ = 5-10 % liegen die gemessenen Füllungsgrade bei überfluteter Verdampfung im Bereich zwischen 15…20 %. Damit liegen diese um das 2 – 3-fache höher. Für die gesamte Füllmenge der Anlage ist es jedoch nicht zielführend, lediglich den Verdampfer zu betrachten. Interessant sind vor allem die Anlagenteile mit hohen Füllmengen bzw. mit hohen Flüssigkeitsanteilen. Bei Trockenexpansion wird die Hochdruck-Flüssigkeitsleitung bis zu den Verdampfern verlegt. Bei überfluteter Verdampfung betrachtet man hier die Pumpenvorlaufleitung mit rein flüssigem Kältemittel.

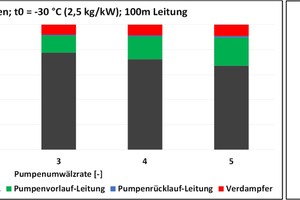

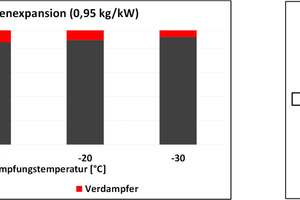

Am Beispiel einer Anlage mit überfluteter Verdampfung soll die Aufteilung der Masse dargestellt werden. Hierzu werden typische Füllmengen aus der Literatur herangezogen [3], [4]:

überflutete Verdampfung: 2-3 kg / kW Kälteleistung ➔ Mittelwert: 2,5 kg / kW

„Low charge“: 1,2 – 1,5 kg / kW Kälteleistung

Trockenexpansion: 0,7 – 1,2 kg / kW ➔ Mittelwert: 0,95 kg / kW

Überflutete Verdampfung

Vorgaben

Leitung zum Verdampfer 100 m (je Vor- und Rücklauf)

Füllungsgrad der Verdampfer anhand der Messungen

Unterscheidung zwischen Anlagenteilen (Abbildung 5):

– Verdampfer

– Pumpenvorlauf (Strömungsgeschwin-

digkeit: 0,65 m/s [5])

– Pumpenrücklauf (Strömungsgeschwin-

digkeit: 12 m/s [5])

– Restliche Anlagenteile

Die Leitungslängen (insbesondere Pumpenvorlauf) haben einen großen Einfluss bei Erhöhung der Pumpenumwälzrate. Die dargestellten Werte sind jedoch unter Annahme der Literaturwerte, daher unterscheiden sich verschiedene Anlagen natürlich untereinander.

Die Absenkung der Pumpenumwälzrate wirkt sich nur geringfügig auf die Füllmenge des Verdampfers aus. Die großen Anteile liegen hier jedoch in den Flüssigkeitsleitungen und Behältern. Zu berücksichtigen ist hierbei eine konstante Annahme der Füllmenge für verschiedene Umwälzraten. Geht man von insgesamt höheren Füllmengen bei höheren Umwälzraten aus, relativieren sich die anteiligen Füllmengen.

Trockenexpansion

➔ Unterscheidung zwischen Verdampfer und restlicher Anlage (Abbildung 6)

Auch bei Trockenexpansion liegen die Anlagenteile mit größter Füllmenge abseits vom Verdampfer. Im Vergleich zu überfluteter Verdampfung ist jedoch der deutlich geringere Füllungsgrad zu beachten. Dies ist hinsichtlich der Sicherheit relevant, da sich die Verdampfer in den Bereichen der Kälteanlage mit Personenverkehr befinden. Auch wenn es sich um Mitarbeiter des Betreibers handelt sollte dieser Aspekt nicht unterschätzt werden.

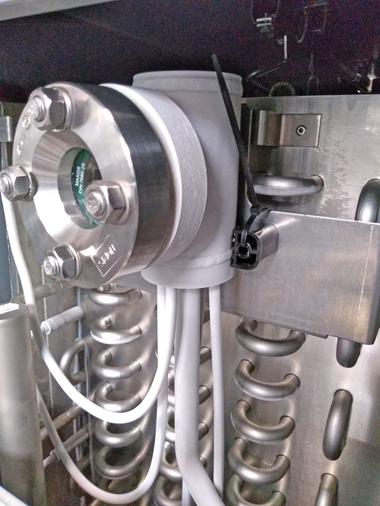

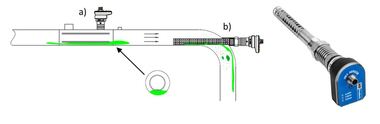

Die Verringerung der Umwälzrate zur Verringerung der Füllmenge bedarf meist konstruktiver Anpassungen beim Verdampfer. Die klassische Bauweise für eine hohe Umwälzrate ist bereits in Abbildung 1 (rechts) dargestellt.

Die Strömungsführung von R717 ist von unten nach oben gerichtet. Jeder Rohrstrang des Verdampfers trifft dabei auf unterschiedliche Lufttemperaturen (Luftstrom kreuzweise gerichtet), was zu ungleichmäßigen Wärmestromdichten führt. Dies ist bei Einhaltung einer minimalen Umwälzrate kein Problem. Unterschreitet diese jedoch einen kritischen Wert, sind Leistungseinbußen die Folge.

Durch den Einsatz innenberippter Edelstahl-Rohre lässt sich die kritische Umwälzrate weiter senken, wie in Abbildung 7 zu erkennen ist. Alle weiteren geometrischen Details (abgesehen vom Kernrohr) sind dabei identisch. Ebenso wurden Verdampfungs-, Lufttemperatur sowie Luftvolumenströme konstant gehalten.

Zur weiteren Verbesserung bzw. Aufrechterhaltung der Effizienz wird die Wärmestromdichte im Verdampfer vergleichmäßigt. Dies wird durch entsprechende Verteilersysteme und horizontaler Verschaltung im Gleich- bzw. Gegenstrom in Kombination mit der innenberippten Rohrstruktur gewährleistet (Abbildung 1 – links).

Bei entsprechender Auslegung bei bezüglich der Kernrohrgeschwindigkeit, kann somit auch bei Umwälzraten nahe 1 eine hohe Effizienz des Verdampfers erreicht werden.

Zusammenfassung und Ausblick

Eine Absenkung der Umwälzrate hat, bezogen auf die gesamte Anlage, nur geringe Einflüsse zur Verringerung der Füllmenge im Verdampfer; andere Anlagenteile liegen dabei im Fokus

Durch Verkleinerung der Rohrdurchmesser können hohe Füllmengenreduzierungen im Verdampfer erreicht werden (teilweise bis zu 70 %). In diesem Fall ist der Füllgrad gleich, das Rohrvolumen jedoch reduziert. Die Füllmenge im Verdampfer liegt in Relation zur gesamten Anlage meist < 10 %, daher ist eine Füllmengenreduzierung im Verdampfer durch kleinere Rohrdurchmesser nur von geringem Einfluss. Diese Maßnahmen zeigen jedoch im Bereich des Verflüssigers nennenswerte Vorteile.

Eine Verringerung der Füllmenge bei Kälteanlagen mit R717 ist in erster Linie durch den Einsatz von Trockenexpansion möglich. Hierzu muss jedoch besonderer Wert auf die Verdampferkonstruktion gelegt werden.

Literatur

[1] Wolfgang Linck, Friedberg und Manfred Giebe, Maintal: Bestimmung von Kältemittelfüllmenge und Sammlergröße für Kälteanlagen. Die Kälte & Klimatechnik 11/1999

[2] Michael Stalter, Markus Grasse: Weiterführende Untersuchungen der Kältemittelfüllmengen in Wärmeübertragern und Möglichkeiten der Füllmengenreduzierung, DKV Tagung 2006

[3] K. -. K. K. A. -. eurammon, Ammoniakanlagen mit geringer Füllmenge, Frankfurt am Main: Bauverlag BV GmbH, 2018.

[4] Stefan Jensen: Zentrale NH3 Kälteanlagen mit Trockenexpansion, DKV Tagung 2018

[5] Thomas Maurer: Kältetechnik für Ingenieure, VDE-Verlag 2016