Lagerung von Frischobst

Experimentelle Studie eines energiesparenden Luftkühlers

Die Firma LU-VE hat theoretische bzw. experimentelle Studien zu einem neuen Luftkühler zur Lagerung von Frischobst und Gemüse durchgeführt. Ziel der Studien war es, den Energieverbrauch drastisch zu reduzieren und die Lagerqualität des Lebensmittels zu verbessern. Diese Planungsarbeit umfasste ebenfalls die Einstufung der Paarung von Luftkühlern, der zu lagernden Ware und der zur Lagerung vorgesehenen Kühlzelle in einem ganzheitlichen Ansatz, um die Energieleistung des Prozesses zu optimieren.

Der vorliegende Bericht ist darauf ausgerichtet, die experimentell während des Lagerungsprozesses des Produkts Melinda (Golden Delicious-Äpfel) erzielten Informationen zusammenzufassen, um eine Lösung mit einem traditionellen Luftkühler (ausgestattet mit saugenden Ventilatoren – Foto 1) und die mit einem neuartigen (mit drückenden Ventilatoren – Foto 2) vom energetischen Gesichtspunkt und von der Qualität des Verfahrens aus zu vergleichen.

Der Analyse der erzielten Versuchsergebnisse folgt zum Beleg der aufgeführten Ergebnisse eine theoretische, mit Computational Fluid Dynamics-Methodik (CFD) durchgeführte Untersuchung der Verteilung der Luft im Kühlraum in den beiden Fällen.

Die experimentelle Analyse wurde in einer Zusammenarbeit zwischen LU-VE, die die Luftkühler lieferte und das Mess- und Datenerfassungssystem festlegte, und dem Konsortium COL durchgeführt, das nicht nur die Kühlzellen zur Verfügung stellte, sondern auch die Inbetriebnahme des Mess- und Datenerfassungssystems übernahm. Die numerische Analyse wurde in den LU-VE-Entwicklungs- und Forschungs-Labors durchgeführt. Das Polytechnikum Mailand überwachte im Rahmen seiner zehnjährigen Forschungszusammenarbeit mit LU-VE das Messsystem und die CFD-Analyse.

Versuchsdurchführung in den Kühlzellen des Konsortiums COL

Die Vergleichsphase erfolgte unter Einsatz von zwei Industrie-Luftkühlern mit den gleichen Wärmetauscherabmessungen 18T 8R 4800A/CuAl/36N (Lamellengeometrie 55x55 mm, Rohr 12,7 mm), installiert in zwei gleichen, mit der gleichen Menge Ware der gleichen Sorte gefüllten Kühlzellen, unter den gleichen Betriebsbedingungen (Temperatur Kühlzelle = +1 °C, relative Feuchtigkeit = 85 %, Eingangs- und Ausgangstemperatur Kältemittel (Ethylenglykol Vol. 30 %) = -5/-1 °C).

Abgesehen von den Messinstrumenten, die die Kühlanlage und die Luftaufbereitung in den Kühlräumen regeln, wurden eine Reihe von Instrumenten zur Messung der Luftgeschwindigkeit und des Differentialdrucks der Wärmetauscher und Waagen zur Messung des Gewichtsverlustes der Ware installiert. Alle gemessenen Werte wurden in Realzeit vom Fernwirksystem des gesamten Konsortiums aufgezeichnet.

Im Folgenden sind die aus dem von Ing. Livio Fadanelli, Leiter der Einheit Technologien zur Kühllagerung und Behandlung nach der Ernte CTT, FEM-IASMA, erstellten Bericht entnommenen Daten wiedergegeben (siehe Tabellen rechts). Die Einzelheiten der täglichen Füllung, der Inbetriebnahme und der programmierten Ventilation in Bezug auf Dauer und Werte waren für beide Kühlzellen identisch. Der Parameter Feuchtigkeitsregelung wurde dagegen nach Bedarf geregelt, wobei die Raumfeuchtigkeit in beiden Kühlzellen auf zwischen 93-95 % eingestellt blieb. Die Versuchsbedingungen wurden detailliert in einem entsprechenden Betriebsprotokoll festgehalten.

Kontrollen und Tests

Das Protokoll sah die folgende Reihe von Kontrollen vor:

Überprüfung der Temperatur im Kern der Früchte beim Füllen des Kühlraums, täglich durchgeführt

Bewertung des Gewichtsverlusts in Realzeit, mittels eines Software-Systems, das an mit Ladezellen ausgestatteten Waagen angeschlossen war, auf denen in jedem Kühlraum einige Kisten mit Äpfeln standen.

Analyse der qualitativen Eigenschaften der dem Test unterzogenen Äpfel in beiden Kühlzellen zu drei Zeitpunkten, zu Beginn und am Ende der Lagerung und nach zehn Tagen shelf life

Bewertung der qualitativen Eigenschaften mit automatischem Labor Pimprenelle an einer repräsentativen Stichprobe von 15 Früchten: Durchschnittsgewicht der getesteten Früchte (g), Festigkeit des Fruchtfleisches (kg/cm2), Zuckergehalt (IR in °Brix), Gesamtsäure der Probe (in g/l Apfelsäure), Saftigkeit (% Saft des Gesamtgewichts), Qualitätsindex (Thiault),

Überprüfung des prozentualen Gewichtsverlusts, erfasst anhand von sieben bis acht Kisten, entsprechend mindestens 2800 kg Bruttogewicht, durch zweimaliges Abwiegen (Beginn und Ende des Versuchs),

Regelmäßige Kontrolle des Stromverbrauchs und des Zahl der Betriebsstunden der Ventilatoren, aufgeteilt in die zwei Funktionen Kühlung und programmierte Ventilation

Auswertung der erzielten Ergebnisse, Schlussfolgerungen und Konsequenzen nach Abschluss des Versuchs

Anfängliche Übergangsphase Abkühlung

Die in den Tabellen auf S. 55/56/58 wiedergegebenen Ergebnisse unterstreichen, dass die anfängliche Abkühlphase im Vergleich zur Erhaltung von großer Bedeutung ist, sowohl in Bezug auf den Energieverbrauch als auch auf den Einfluss auf die Endqualität der Ware, obwohl diese in einem viel kürzeren Zeitraum erfolgt. In dieser Phase erwies sich die drückende Lösung als sehr effizient (Ersparnis von 34 %).

Für den erwähnten Zeitraum werden zusammenfassende Grafiken des Vergleichs zwischen den zwei Luftkühler-Lösungen wiedergegeben; insbesondere werden wir einige, für den Zeitraum der anfänglichen Übergangsphase bedeutende Parameter hervorheben.

Vor allem ist der Anfangswert der Druckverluste der Wärmetauscher angegeben, die von den an den Geräten installierten Differentialmessern im Zeitraum von 29.9. bis zum 2.10. verzeichnet wurden.

Zelle 30 – 139 Pa (Mittelwert)

Zelle 31 – 135 Pa (Mittelwert)

Die Werte sind sehr ähnlich: Da die Wärmetauscher geometrisch identisch sind, wird gefolgert, dass die Luftdurchflussgeschwindigkeit im Wärmetauscher und der Gesamtluftdurchsatz im Wesentlichen gleich sind, was die Einheitlichkeit des Vergleichs beweist. Trotzdem scheint die drückende Lösung einen etwas besseren und konstanteren, wenn auch nicht sehr unähnlichen Abkühlungstrend des Probenapfels zu erbringen, wie Abbildung 1 zeigt, die die Entwicklung der Temperatur im Kern des Apfels in Standardposition wiedergibt.

Abbildung 2 stellt die Entwicklung der Feuchtigkeit über den gleichen Zeitraum dar; in diesem Fall stimmt der Wert trotz einer geringeren Anzahl von Eingriffen bei der drückenden Zelle (-11 %) mit dem der saugenden Zelle überein. Diese Angabe bezieht sich auf den in der Nähe der Eingangstür gemessenen Punktwert; tatsächlich war in der drückenden Zelle im Vergleich zur saugenden Zelle aufgrund der gleichmäßigeren Geschwindigkeit am Ausgang des Gerät eine bessere Verteilung und Gleichmäßigkeit des einströmenden Dampfs zu sehen. Insbesondere war in der drückenden Zelle in der Nähe der Einspeisungszone des Wasserdampfs keine Tröpfchenbildung auf der Ware festzustellen.

Abbildung 3 stellt die Entwicklung der Kühlzellentemperatur in der Übergangsphase dar; übereinstimmend mit dem vorherigen Fall sind die beiden Kurven fast identisch; in etwa sechs Tagen wurde der optimale Lagerungswert erreicht (0,9 -1,4 °C).

Auch Abbildung 4, die die Entwicklung des Sauerstoffsgehalts in der Luft der Kühlzellen im Laufe der Zeit darstellt, ist für beide Kühlräume beinahe ähnlich, wobei der optimale Wert nach circa zwölf Tagen erreicht wird.

Tabelle 1 (S. 57) gibt die an 18 in der Zelle verteilten Punkten im Kern der Ware verzeichneten Temperaturwerte nach der Öffnung am Ende der Lagerung wieder. Es ist festzustellen, dass die Durchschnittstemperatur der Äpfel in den zwei verglichenen Kühlräumen im Wesentlichen identisch ist (1,37 gg. 1,42 °C), wie auch die Standardabweichungen.

In Abbildung 5 sind die Positionen der Äpfel, in denen die Temperatur gemessen wurde, angeben; die erste Zeichnung stellt den Grundriss der Zelle dar (z.B. Position A gegenüber der Eingangstür), während die zweite die Position der Nummer der untersuchten Kiste angibt.

Im Einzelnen zeigt sich, dass auf verschiedenen Höhen (1°, 4°, 7°) die Temperatur in den zwei Kühlräumen innerhalb einer Abweichung von 0,15 °C begrenzt ist, während die Gleichmäßigkeit der Temperatur zwischen vorderem und hinterem Bereich der Kühlzelle in der saugenden etwas besser zu sein scheint. Tatsächlich sind diese kleinen Schwankungen einer normalen Messunsicherheit (nicht des Geräts, sondern der Methodik) zuzuschreiben.

Eine beachtliche Abweichung ist in der mittleren Position des Punkts B (1,09 gg. 1,45 °C) und des Punkts D (1,25 gg. 1,40 °C) zu verzeichnen, was sich – wie wir im Folgenden anhand der CFD-Simulationen näher betrachten werden – durch eine in der saugenden Zelle größere Luftumwälzung in der seitlichen Spalte oberhalb der Fußleiste erklären lässt.

Es ist wichtig zu bemerken, dass der Temperaturwert am Punkt E im neuartigen Fall 1,15 °C beträgt, gegen 1,45 °C im traditionellen: Dies kann mit Sicherheit einige mögliche Zweifel an der Fähigkeit des drückenden Geräts, den Luftstrom bis an die Rückwand der Kühlzelle auszustoßen, ausräumen.

Zum Abschluss der Analyse sind zwei, die beiden untersuchten Kühlzellen betreffende Grafiken 6 und 7 wiedergegeben, die, den 440 im Zeitraum vom 1.10. bis zum 2.11. durchgeführten Probenmessungen entsprechend, die von den acht Flügelradanemometern verzeichnete Luftgeschwindigkeit zeigen. Diese Fühler wurden an den folgenden Punkten angebracht:

1: Kistenspalte (Position A4° - siehe Schema Abb. 5)

2: Ansaugseite Ventilatoren (Wand an der Eingangstür)

3: Seitlich „Fußleiste“ (3 m von den Geräten entfernt)

4: Rückwand der Zelle (symmetrisch zu Position 2 - Ansaugseite Ventilatoren).

In den Positionen 1 - 4 wurden durchschnittlich folgende Luftgeschwindigkeitswerte gemessen:

1: 0,5 2: 0,6 3: 1,3 4: 0,3 m/s

Die konstantesten Werte sind die, die sich auf die Position an der Rückwand der Zelle beziehen, während sich die unbeständigsten und schwankendsten auf die Position „Seitliche Fußleiste“ beziehen.

In Abbildung 7 ist, analog zu dem, was wir für die saugende Kühlzelle gesehen haben, die Entwicklung der Luftgeschwindigkeit in der drückenden Zelle wiedergegeben; im Einzelnen sind die Mittelwerte für den gleichen Zeitraum im folgenden aufgeführt:

1: 0,4 2: 0,5 3: 1,1 4: 0,3 m/s

Wenn man die Mittelwerte dieses Zeitraums analysiert, kann man bestätigen, dass die beiden Zellen das gleiche Geschwindigkeitsfeld aufweisen, d.h. die Kisten werden durchschnittlich vom gleichen Luftstrom getroffen. Tatsächlich gibt es in der saugenden Zelle Bereiche, wo die Geschwindigkeitsgradienten erheblich höher sind als in der drückenden Zelle, wie wir in der CFD-Analyse sehen werden.

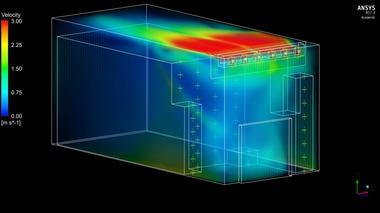

CFD-Analyse – Strömungsdynamische Studie

Die an den zwei Kühlräumen durchgeführte CFD-Analyse diente an erster Stelle zur Bestimmung der Position der Luftgeschwindigkeitsmessinstrumente und an zweiter Stelle zur Erfassung von möglichen Anomalien in der Verteilung der Luft und zur Anregung eventueller zukünftig vorzunehmenden Veränderungen.

Die Simulation wurde unter optimaler Nutzung der Symmetrie dieser Zellen durchgeführt, sodass, kompatibel mit dem zur Verfügung stehenden Hardware-System, eine angemessene Anzahl von Elementen eingesetzt werden konnte. Die Anzahl der gemischten (dreieckigen und hexaedrischen) Elemente war circa 1 308 000, mit höherer Dichte im Bereich in der Nähe der Luftkühler, wo die Druck- und Geschwindigkeitsgradienten höher sind.

Kühlzelle mit neuartigem drückenden Ventilator

Anfangs wurden einige Zweifel an der drückenden Konfiguration vorgebracht, was eine mögliche mangelhafte Belüftung an der Rückwand der Zelle betrifft; die CFD-Simulationen haben dagegen immer eine analoge Geschwindigkeit für beiden Konfigurationen bestätigt. Die Studie bestätigte diese Hypothesen, wobei die Geschwindigkeit an der Rückwand der Zelle sich als fast identisch erwies (0,45 m/s).

In Abbildung 8 ist der vektorielle Verlauf der Geschwindigkeit an der Rückwand der Zelle wiedergegeben, wo eine ziemlich gute Belüftung aller zwischen den übereinanderstehenden Kisten vorhandenen Schlitzen zu bemerken ist (Der beschriebene Verlauf ist parabolisch mit einer maximalen Geschwindigkeitsschwankung von circa 23 %). Die Schwankung zwischen den Zuführungsgeschwindigkeiten der Schlitze der Kisten ist bei den zwei Gerätekonfigurationen analog.

Abbildung 9 stellt das interessante vektorielle Geschwindigkeitsfeld im Umfeld der Geräte heraus (in diesem spezifischen Fall des drückenden). Trotz der Installation einer Leitblende, welche die Luftauswurfströmungsdynamik des Geräts (Wärmetauscher) zum oberhalb von den Kisten gebildeten Kanal verbessert, ist darunter ein großer Wirbel zu bemerken, mit Luftumwälzung von der Auswurfseite zur Ansaugseite des Ventilators. Der Durchsatz der Umwälzung wird auf in etwa 8 % geschätzt. Würde dieser Durchsatz mit geeigneten beweglichen Verschlussklappen beseitigt, würde die Umwälzgeschwindigkeit in den Kanälen zwischen den Kisten verbessert, was eine höhere Effizienz der Wärmeübertragung zwischen Luft und Äpfeln zur Folge hätte.

Abbildung 10 zeigt die Geschwindigkeitsverteilung innerhalb der ganzen Kühlzelle. Die Analyse dieser Abbildung ist im Vergleich mit Abbildung 12 interessant, die das gleiche Geschwindigkeitsfeld für die traditionelle saugende Kühlzelle wiedergibt.

Der erste grundlegende Unterschied ist die im Fall des drückenden Geräts merklich gleichmäßigere Geschwindigkeit des Luftauswurfs. Dies führt zu einer kleineren Wirbelzone an den Seiten der Geräte, wo es in der Befeuchtungsphase zu anomalem Mitschleppen von Tropfen und geringerem Energieverlust kommt (zusammenhängend mit der Wirbelintensität).

Eine Wirbelzone, die bei den beiden Lösungen übereinstimmt, ist die, die sich an der Rückwand der Zellen bildet, wenn die Luft in den Kanal absinkt und auf den Fußboden trifft, wodurch Druckgradienten entstehen. Diese Wirbel können durch den Einsatz von einfachen Strömungsbegradigern (biegsamen Vertikalwänden) beseitigt werden.

Kühlzelle mit traditionell

saugendem Ventilator

In Abbildung 10 ist, analog zu Abbildung 9, das vektorielle Geschwindigkeitsfeld in der Nähe des traditionellen saugenden Geräts wiedergegeben. Die schnelle, auch in diesem Fall durch eine ca. 30° geneigte Klappe abgelenkte Luftströmung am Ausgang der Ventilatoren (ca. 9 m/s), führt darunter zu einer höchst turbulenten Zone. Diese Erscheinung verursacht eine Energieverschwendung und einen direkt von dem Wärmetauscher angesaugten Durchsatz von schätzungsweise ungefähr 11 %.

In Abbildung 12 werden, wie vorher im Falle der Abbildung 11 beschrieben, die Luftströmungen in der Kühlzelle, je nach Geschwindigkeit gefärbt,herausgestellt. Die bedeutenden Wirbelbewegungen, die sich an den Seiten der Geräte bilden, und die erhöhten Geschwindigkeitsgradienten im Luftausstoßkanal haben wir bereits erörtert; es bleibt das Element Luftumwälzung an den Wänden (Fußleiste von 120 mm) zu betrachten. Die Instrumente haben in der saugenden Zelle eine Geschwindigkeit von etwa 1,3 m/s und in der drückenden Zelle von 1,1 m/s gemessen. Die CFD-Analyse hat gezeigt, dass die Geschwindigkeitswerte des Luft-„Rückflusses“ (zurück zu den Geräten) im Bereich in der Nähe des Fußbodens der Zelle höher sind. Der Umkehrpunkt des Vektors Geschwindigkeit befindet sich immer näher am Fußboden, je mehr man sich an die Rückwand der Zelle annähert. In anderen Worten, der Luftstrom, der zu den Geräten zurückströmt, ist im Bereich der Fußleiste der Zelle umso stärker, je näher man den Geräten kommt. Diese Luftumwälzung wird in der saugenden Zelle auf circa 8 % und in der drückenden Zelle auf 6 % geschätzt: durch die gleichmäßigere Luftströmung der drückenden Lösung reduziert sich der Luftumwälzung merklich.

Dieser Luftumlauf vermindert den Gesamtstrom, der die Kisten umfließen würde, und so die konvektive Wärmeübertragung; folglich müsste dieser durch das Einsetzen von geeigneten biegsamen seitlichen Wänden (die beim Füllen keinen Schaden nehmen können), positioniert an zwei oder mehr Punkten vom Bereich direkt in der Nähe der Luftkühlern an, beseitigt werden. Diese Wände an der Rückwand der Kühlzelle anzubringen wäre unwirksam.

Schlussfolgerungen

Nach Abschluss dieser langen Studien- und Versuchstätigkeit können wir die wichtigsten, mit der neuartigen drückenden Lösung erzielten Ergebnisse zusammenfassen und einige Möglichkeiten für eventuelle strömungsdynamische Verbesserungen andeuten.

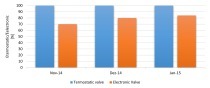

Der geringere Energieverbrauch des drückenden Wärmetauschers ist ziemlich eindeutig (-19 % pro Jahr), mit einer Ersparnisspitze in der anfänglichen Abkühlungsphase (-34 %); die jährliche Kosteneinsparung beträgt etwa um die 500 € (bei einem Strompreis von 0,0713 €/kWh).

Was den Gewichtsverlust betrifft, ist der Unterschied zwischen den beiden Zellen beachtlich

Gesamtgewichtsverlust (drückende Zelle)= 1,51 % = 0,0077 %/Tag = 0,23 % /Monat

Gesamtgewichtsverlust (saugende Zelle) = 1,79 % = 0,0094 %/Tag = 0,28 % /Monat

Der Gewichtsverlust ist also prozentual dank der neuen Lösung um 16 % gesunken und absolut konnte durch den geringeren Gewichtsverlust bei der drückenden Lösung am Ende der Lagerzeit ein um 17 DZ höheres Gesamtgewicht des Obstes in der Kühlzelle 30 verzeichnet werden.

Der qualitative Verfall der kontrollierten Apfelstichproben ist sowohl am Ende der Lagerzeit als auch nach shelf-life ähnlich und völlig normal.

Der einer gleichmäßigeren Verteilung der Austrittsgeschwindigkeit am Luftkühler (aus dem Wärmetauscher statt aus der Düse des Ventilators) zuzuschreibende, geringere Bedarf an Befeuchtungsstunden/Jahr in der Kühlzelle mit dem drückenden Wärmetauscher (-11 %) zeigte sich ziemlich offensichtlich.

Was die Kühleingriffe betrifft, erfolgten diese in der Zelle 31 weniger oft und für eine Durchschnittsdauer von 7,7 Minuten, gegen 4,8 Minuten und häufiger in der (neuartigen) Zelle 30, was eine bessere Wärmeübertragung und eine gleichmäßigere Geschwindigkeit anzeigt.

Aus der CFD-Studie kann man folgende strömungsdynamische Verbesserungsmöglichkeiten hervorheben:

Die Luftumwälzung vom Luftauswurf des Luftkühlers zur Ansaugseite vermeiden (Trennung der zwei Bereiche); diese Regel ist umso wichtiger, je größer die Förderhöhe ist, die der Ventilator zu bewältigen hat.

Die Luftumwälzung im Bereich an den Seitenwänden der Kühlzelle (Fußleiste) eindämmen; diese kann durch Einsetzen von biegsamen seitlichen Wänden erfolgen.

Diese Maßnahmen könnten den in der Kühlzelle zirkulierenden Luftdurchsatz, d. h. den, der tatsächlich auf die Kisten trifft, um circa 15-20 % erhöhen.