Auslegung luftbeaufschlagter lamellierter Wärmeübertrager

Verdampfer für die R717-Trockenexpansion

Das Kältemittel Ammoniak hat eine jahrzehntelange Tradition – vor allem bei großen industriellen und gewerblichen Anwendungen. Anstelle der üblicherweise genutzten überfluteten Verdampfung ist auch der Betrieb von Trockenexpansions-Verdampfern eine Option. Die physikalischen Eigenschaften von Ammoniak stellen dabei jedoch eine besondere Herausforderung dar.

Pariser Klimaverträge, „F-Gas-Verordnung“ ((EU) Nr. 517/2014) sowie die Kigali-Änderungen zum Montrealer Protokoll im Oktober 2016 haben ein Ziel gemeinsam: die Senkung der Treibhausgasemissionen. Je nach Vorschrift wird sich auf die direkte bzw. indirekte Verringerung des Ausstoßes treibhausfördernder Stoffe bezogen.

Der Umschwung ist bereits in vollem Gange und wird die kommenden Jahre anhalten bzw. sich sogar verstärken. Die Folgen sind vermehrte Einsätze von natürlichen bzw. synthetischen Kältemitteln mit geringem GWP-Wert, wodurch sich zunächst die direkte Treibhausgasemission verringert. Diese verursachen jedoch nur ca. 10 % der Gesamtemissionen über die gesamte Lebensdauer der Anlage [1]. Weiterhin müssen die Vorschriften des Pariser Klimavertrags eingehalten werden, welcher eine maximale durchschnittliche Temperaturerhöhung von 2 K bis 2100 inkl. einer Klimaneutralität bis 2050 vorsieht. Die Betreiber und Hersteller sind somit in der Pflicht, die maximale Energieeffizienz der Kälteanlagen zu gewährleisten.

Eines der am meisten eingesetzten natürlichen Kältemittel ist Ammoniak (R717), welches weder eine ozonschädigende, noch eine treibhausgasfördernde Wirkung besitzt. Probleme bei der Verwendung von Ammoniak liegen bei den erhöhten sicherheitstechnischen Anforderungen aufgrund der Brennbarkeit und der hohen Toxizität. Synthetische Kältemittel mit sehr geringen GWP-Werten weisen bis auf wenige Ausnahmen ebenso brennbare Eigenschaften auf. Aufgrund der zunehmenden Verbreitung von brennbaren Kältemitteln wird in diesem Bereich der Fokus bei der Reduzierung der Kältemittelfüllmenge liegen.

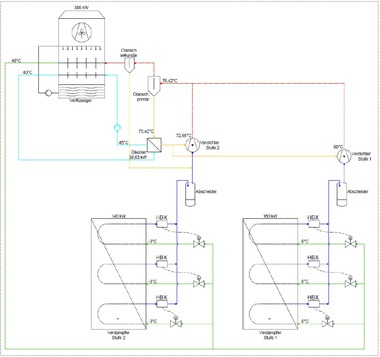

Ammoniak-Kälteanlagen finden hauptsächlich Einsatz im großindustriellen Bereich. In den meisten Fällen handelt es sich um Anlagen mit überfluteter Verdampfung, d.h. inkl. Kältemittelpumpe und Abscheidebehälter. Dabei sind jedoch große Kältemittelfüllmengen erforderlich. Eine Möglichkeit, die Kältemittelfüllmenge zu reduzieren, besteht in der Anwendung von Trockenexpansion anstatt überfluteter Verdampfung. Dabei erübrigt sich zum einen der Abscheidebehälter des Pumpenkreislaufes. Außerdem kann bei Trockenexpansion die Flüssigkeitszuleitung zu den Verdampfern mit verringertem Durchmesser ausgeführt werden, als die Pumpenvorlaufleitungen bei überfluteter Verdampfung.

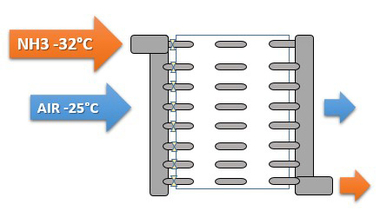

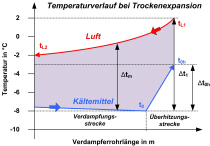

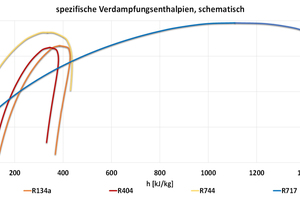

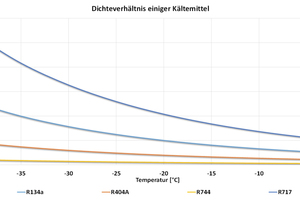

Die Herausforderung liegt bei der Auslegung der Verdampfer für Trockenexpansion. Ammoniak hat eine, im Vergleich zu anderen üblichen Kältemitteln, hohe spezifische Verdampfungsenthalpie (Abbildung 2). Dies führt bei gleicher Kälteleistung zu deutlich reduzierten Massenströmen. Geringe umlaufende Massenströme haben für Großanlagen natürlich Vorteile. Allerdings erschweren die kleinen Massenströme auch das Einspritzverhalten, besonders bei kleinen Leistungen. Hinzu kommt ein extrem hohes Verhältnis von flüssiger und gasförmiger Dichte, in Bezug auf andere Kältemitteln (Abbildung 3). Insbesondere bei niedrigen Verdampfungstemperaturen führt dies zu sehr großen volumetrischen Gasanteilen.

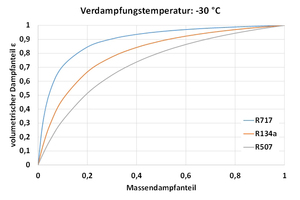

Für eine Verdampfungstemperatur von -30 °C stellt sich ein volumetrischer Dampfanteil in Abhängigkeit des Massendampfgehaltes nach Abbildung 4 ein. Bereits bei einem Massendampfanteil von 20 % beträgt der volumetrische Dampfanteil 85 %. Die sehr hohen Gasanteile führen, in Verbindung mit allgemein kleinen Massenströmen, zu sehr geringen Flüssigkeitsmengen im Rohr. Für hohe innere Wärmeübergänge wird jedoch eine vollständige Benetzung der inneren Rohroberfläche gefordert. Daher stellen diese Eigenschaften eine besondere Herausforderung für den Betrieb von R717-Trockenexpansions-Verdampfern dar.

Die Vorgaben von hohen Wärmeübergängen und eines stabilen Regelverhaltens stellen somit hohe Anforderungen an die Verdampfer. Luftbeaufschlagte Wärmeübertrager haben dabei, im Vergleich zu Platten- bzw. Rohrbündelwärmeübertragern, kleine Wärmestromdichten q

⇥(Gleichung 1).

Q0 – übertragener Wärmestrom am Verdampfer („Kälteleistung“) [kW]

A0,i – innere Wärmeübertragerfläche (innere Fläche der Rohre) [m2]

Zur Betrachtung der Probleme von R717-Trockenexpansionsverdampfern wurden bei thermofin Messungen durchgeführt, um die Anforderungen für die Verdampfer festzulegen. Diese wurden unter den folgenden Randbedingungen durchgeführt:

Verdampfungstemperaturen

t0 = (-27 ... -32)°C

Überhitzungsverhältnis

= 0,60…0,70

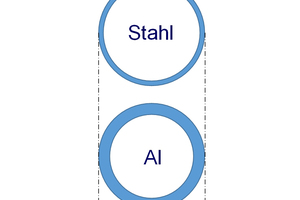

Kernrohrdurchmesser Wärmeübertrager: 12 mm sowie 16 mm

Kernrohrmaterialien:

– rostfreier Stahl

– Aluminiumlegierungen

Struktur Kernrohre: Glattrohre

Ermittlung des gemittelten inneren Wärmeübergangskoeffizienten αi,m anhand der Messungen

Darstellung des inneren Wärmeübergangskoeffizienten anhand der Massenstromdichte j

⇥(Gleichung 2)

Aq – Rohrquerschnitt [m2]

λTsup – Kältemittelüberhitzung

λT1 – Eintrittstemperaturdifferenz (Differenz der Lufteintritts- und Verdampfungstemp.)

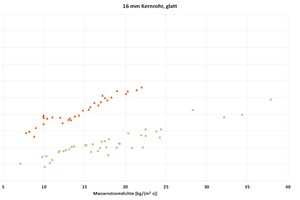

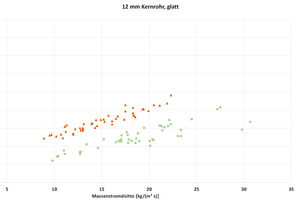

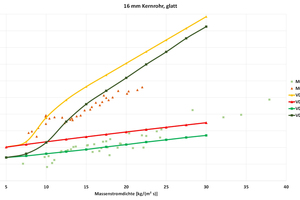

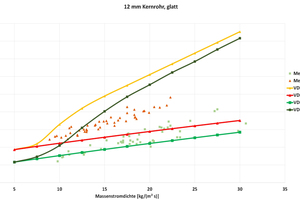

In Abbildung 5 und Abbildung 6 sind die Messwerte von R717-Trockenexpansions-Verdampfern mit 16 mm-Kernrohr sowie 12 mm-Kernrohr dargestellt. Dabei liegen die mittleren inneren Wärmeübergangskoeffizienten vom Aluminiumrohr (Al) deutlich über denen des Rohres aus rostfreiem Stahl (St). Die Werte erhöhen sich mit zunehmender Massenstromdichte, was aufgrund der höheren Strömungsgeschwindigkeit und Re-Zahl zu erwarten ist. Beim größeren Kernrohrdurchmesser von 16 mm ergaben sich größere Abweichungen zwischen dem Stahl- und dem Aluminiumrohr im Vergleich zum kleineren Kernrohrdurchmesser von 12 mm.

Im Laufe der Messungen traten jedoch, insbesondere bei Verdampfern mit Kernrohren aus rostfreiem Stahl, instabile Überhitzungssignale auf. Außerdem sind im Anfahrbetrieb der Anlage (bei sehr hohen Massenstromdichten) Beobachtungen getroffen worden, wie sie in Abbildung 7 ersichtlich werden.

Warum liegen die inneren Wärmeübergangskoeffizienten von Verdampfern mit Aluminiumrohr derart deutlich über denen mit Kernrohren aus rostfreiem Stahl? Diese Frage galt es zu beantworten. Der fast 14-fach höhere Wärmeleitkoeffizient von Aluminium gegenüber Stahl sorgt hier für einen geringeren Wärmeleitwiderstand. Allerdings spielt dieser Widerstand eine untergeordnete Rolle für luftbeaufschlagte Wärmeübertrager. Im Gegensatz zum äußeren und inneren Wärmeübergangswiderstand obliegt dem Wärmeleitwiderstand eine nahezu vernachlässigbar kleine Größe.

Die sichtbare Teilbenetzung des Rohres verringert den lokalen Wärmeübergang. Eine Maximierung des Wärmeübergangs bei bestehendem Massenstrom erreicht man, wenn das flüssige Ammoniak die komplette innere Rohroberfläche benetzt. Zur Untersuchung wurde eine Theorie nach VDI Wärmeatlas herangezogen: „Strömungssieden gesättigter Flüssigkeiten“ [2]. Danach wird der Einfluss bei Teilbenetzung des Rohres beschrieben. Es wird dabei zwischen den Strömungsformen nach Abbildung 8 unterschieden. Auf der linken Seite der Abbildung sind die Strömungsformen schematisch von links nach rechts bei zunehmendem Gasanteil dargestellt. Zusätzlich dazu werden die Verläufe der inneren Wärmeübergangskoeffizienten ersichtlich. Für den Fall des Blasensiedens hat man bei geringem Massendampfanteil der Strömung die höchsten Wärmeübergangswerte, welche im Verlauf der Strömung abnehmen. Im Vergleich dazu steigen die Wärmeübergangskoeffizienten im Falle des konvektiven Siedens bei steigendem Gasanteil.

Bei Anwendung der Theorie nach VDI Wärmeatlas werden folgende Annahmen getroffen:

Mittlerer innerer Wärmeübergang: integrale Daten in Bezug auf Strömungslänge und Gasanteil

keine Überhitzung bei der Theorie berücksichtigt, was gegenüber den Messungen zu höheren inneren Wärmeübergangskoeffizienten führen sollte

Die Wärmeübergangskoeffizienten anhand der Theorie sind in Abbildung 9 und Abbildung 10 aufgeführt. Als Vergleich sind die Messpunkte, analog zu den Abbildungen Abbildung 5 und Abbildung 6 beibehalten worden.

Die Verläufe sind beim Verdampfer mit einem Kernrohr von 12 mm ähnlich zu dem größeren Kernrohr mit 16 mm Durchmesser. Am Beispiel vom 16 mm Kernrohr fallen die Verläufe der oberen beiden Kurven auf. Diese erhält man bei Anwendung der Theorie. Dabei steigen die Wärmeübergangskoeffizienten sowohl bei Verdampfern mit Stahl- als auch beim Aluminiumrohr zunächst langsam mit zunehmender Massenstromdichte an. Im Bereich der Massenstromdichten von ca. 7…12 kg/(m2 · s)) nimmt der innere Wärmeübergangskoeffizient stark zu. Bei noch höheren Massenstromdichten erfolgt ein nahezu linearer, gleichbleibender Anstieg des inneren Wärmeübergangs. Die Ursache dieses Verlaufs ist eine teilweise Auflösung der Schichtströmung, was zur deutlichen Erhöhung des örtlichen Wärmeübergangs führt. Für die Auflösung wird eine ausreichend hohe Geschwindigkeit benötigt, welche sich bei zunehmender Gasentwicklung erhöht. Allerdings werden zusätzlich genügend hohe Flüssigkeitsanteile gefordert, um für eine komplette Benetzung zu sorgen. Die ersten Bereiche, in denen sich die Teilbenetzung auflöst, sind daher die Bereiche mit mittleren Massendampfanteilen.

Die unteren beiden Funktionen der Abbildung 9 beschreiben den inneren Wärmeübergangskoeffizienten anhand der Theorie nach VDI bei kompletter Teilbenetzung des Rohres („VDI_teilbenetzt…“). Danach geht man während des gesamten Verdampfungsvorgangs von einer Schicht- bzw. Wellenströmung aus (vgl. Abbildung 8).

Vergleicht man die Messergebnisse mit der Theorie, so ergeben sich für geringe Massenstromdichten bis ca. 10 kg/(m2 · s) sehr gut übereinstimmende Werte für Verdampfer mit Aluminiumkernrohr. Die Messergebnisse sind jedoch inkl. Überhitzung aufgeführt. Bei Massenstromdichten >10 kg/(m2 · s) liegen die Messergebnisse bis zu 25 % unter den theoretischen Werten. Das lässt sich zum einen durch die Überhitzung bei den Messungen erklären, welche in der Theorie keine gesonderte Berücksichtigung findet. Relativiert man die zusätzliche Überhitzung der Messwerte, so passen Theorie und Praxis gut überein. Anders sieht dies für Verdampfer mit Rohren aus rostfreiem Stahl aus. Mit zunehmender Massenstromdichte wurden deutlich flachere Anstiege des inneren Wärmeübergangskoeffizienten beobachtet. Teilweise liegen die Messwerte vom Stahlrohr sogar unterhalb der berechneten Kurve für komplette Teilbenetzung.

Hierbei liegt das Hauptaugenmerk jedoch nicht beim Vergleich zwischen Theorie und Praxis liegt, sondern bei der Ursachenfindung bzgl. der deutlich höheren Wärmeübergänge von Verdampfern mit Aluminiumrohr gegenüber dem Stahlrohr.

Für die Berechnung im Falle der Teilbenetzung wird sich im VDI Wärmeatlas auf eine Rippenkennzahl M bezogen

⇥(Gleichung 3).

αlb – lokaler Wärmeübergangskoeffizient des benetzten Rohrteils

di – Innendurchmesser Rohr

da – Außendurchmesser Rohr

λw – Wärmeleitkoeffizient Kernrohr

s – Rohrwandstärke

dm = di + s

In der Rippenkennzahl kommen sowohl geometrische Kennzahlen als auch Stoffwerte der Rohrmaterialien vor. Aufgrund des fast 14-fach höheren Wärmeleitkoeffizienten sowie einer in etwa doppelt so hohen Wandstärke des Aluminiumrohres (aufgrund der geforderten Druckfestigkeit), erhält man eine deutlich geringere Rippenkennzahl für das Aluminiumrohr. Dies wirkt sich negativ auf den inneren Wärmeübergang aus. Diese Herangehensweise gilt jedoch nur bei Teilbenetzung. Erfährt das Kernrohr eine komplette Benetzung der inneren Rohroberfläche, so liegt der einzige Unterschied bei verschiedenen Wärmeleitwiderständen. In diesem Fall wäre die Wahl des Kernrohrmaterials aus thermodynamischer Sicht von vernachlässigbar kleiner Bedeutung.

Die Differenzen des äußeren Wärmeübergangs zwischen Verdampfern mit Aluminium- und Stahlrohr sind jedoch noch für höhere Massenstromdichten ersichtlich (Abbildung 9). Das heißt, hier liegt noch teilweise Schichtströmung vor. Eben bei dieser Schicht- bzw. Wellenströmung wirkt sich die hohe Wärmeleitfähigkeit von Aluminium positiv aus. Während am Boden des Kernrohrs geringe Temperaturen aufgrund des verdampfenden Ammoniaks vorliegen, so befindet sich im oberen Bereich Ammoniak-Gas. Die Wärme wird beim Aluminiumkernrohr von der oberen Seite des Rohres besser nach unten hin abgeleitet, was zur verstärkten Verdampfung bzw. der Erhöhung des inneren Wärmeübergangs führt.

Eine komplette Auflösung der Schichtströmung liegt nach der Theorie erst bei deutlich höheren Massenstromdichten vor. Der Einfluss kann somit auch bei überfluteter Verdampfung auftreten, auch wenn die Auswirkung je nach Umwälzrate anders ausfallen wird.

Zusammenfassung und Ausblick

Es sind deutlich höhere Wärmeübergänge bei Trockenexpansion mit Ammoniak unter Verwendung von Aluminiumkernrohren zu erwarten. Zusätzlich dazu sind stabilere Überhitzungsregelungen umsetzbar. Glatte Rohre aus rostfreiem Stahl sind für Ammoniak-Trockenexpansion zum Großteil ungeeignet. Die Messungen wurden bei tiefen Verdampfungstemperaturen durchgeführt mit extrem hohen volumetrischen Dampfanteilen. Bei höherer Verdampfungstemperatur nähern sich die Werte von Stahl und Aluminium an, dennoch sind erkennbare Unterschiede vorhanden. Das wichtigste hierbei ist jedoch die instabile Regelung bei R717-Trockenexpansionsverdampfern mit glattem Stahlrohr, was einen effizienten Betrieb der Anlage verhindert.

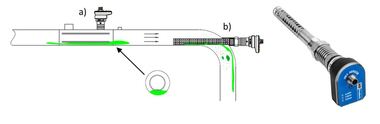

Abhilfe schaffen hier innenberippte Rohrstrukturen bzw. Einbauten im Rohr zur verbesserten Keimstellenaktivierung bzw. Verbesserung der Benetzung der inneren Rohroberfläche (Abbildung 12).

Quellen

[1] Guus J. M. Velders et al, Future atmospheric abundances and climate forcings from scenarios of global and reginal hydrofluorocarbon (HFC) emissions, Atmospheric Environment 123 (2015) 200-209, Elsevier Ltd.

[2] Prof. Dr.- Ing. D. Steiner, Strömungssieden gesättigter Flüssigkeiten, VDI Wärmeatlas, 10. Aufl., Springer-Verlag Berlin-Heidelberg

[3] Klaus Spindler: Eine Literaturübersicht zum Wärmeübergang beim Sieden von Ammoniak, 2010

[4] Hydro Precision Tubing, www.hydro.com

![Abbildung 8: Strömungsformen in einem waagerechten Rohr bei zweiphasiger Strömung [3]](https://www.kka-online.info/imgs/1/5/6/0/7/8/1/tok_4923339026adb86110c26b779616c4ba/w300_h200_x600_y299_311a5be15ba478c7.jpg)

![Abbildung 12: Innenberippungen bzw. Einbauten von Kernrohren [4]](https://www.kka-online.info/imgs/1/5/6/0/7/8/1/tok_f92f5ed274dfca553a9a33eb8c5892f2/w300_h200_x600_y254_b7f7531ba1df6b1a.jpg)

![Abbildung 12: Innenberippungen bzw. Einbauten von Kernrohren [4]](https://www.kka-online.info/imgs/1/5/6/0/7/8/1/tok_6630006582c534cdf70dcb04b2c855a2/w300_h200_x373_y311_fb46d519cba449cf.jpg)

![Abbildung 12: Innenberippungen bzw. Einbauten von Kernrohren [4]](https://www.kka-online.info/imgs/1/5/6/0/7/8/1/tok_1e1afc213d8f2776e58fae7933a6b837/w300_h200_x600_y450_b16ecfbaec22fcc7.jpg)